| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Методы регулирования усадки |

Следующая

публикация: Компьютерный анализ как инструмент решения проблем |

|

Компьютерный

анализ литья пластмасс: принципы

эффективности |

|

Игорь Барвинский (ЗАО «СиСофт»),

Инна Барвинская

CADmaster. 2011. № 5. С. 56-60.

Программные продукты для

моделирования литья пластмасс с

использованием численных методов (компьютерный

анализ) получили широкое

распространение в качестве

инструмента при решении практических

задач инструментального и литьевого

производства. Компьютерный анализ

позволяет еще до изготовления пресс-формы

оценить влияние конструкции литьевого

изделия и пресс-формы, а также

характеристик литьевого оборудования

на особенности технологического

поведения полимерного материала,

спрогнозировать и предотвратить

возникновение проблем, связанных с

появлением дефектов изделий,

длительностью цикла литья и др. Он

может применяться для выявления причин

и нахождения способов устранения брака

при литье, если, например, на этапе

подготовки производства моделирование

процесса не проводилось.

На этапе постановки задачи

определяются цели анализа и

производится предварительная оценка

эффективности доступных алгоритмов

расчета с учетом имеющейся лицензии и

ресурсов используемой компьютерной

системы.

При выполнении расчетов процесса литья

термопластов в продуктах Autodesk Moldflow 2012

пользователь имеет возможность

применять различные методы (технологии)

анализа: 2.5D-анализ на сетке из

треугольных элементов, построенной на

«средней линии» литьевой полости (Midplane),

2.5D-анализ на поверхностной сетке из

треугольных элементов, построенной на

оболочке твердотельной модели (Dual-Domain),

а также 3D-анализ на сетке из

тетраэдрических элементов. |

|

|

|

| а) | б) |

|

Рис. 1. Результаты 3D-расчета процесса заполнения для двуместной отливки: а) положение фронта расплава в заданный момент времени с начала впрыска; б) распределение температуры полимерного материала в сечениях изделия по окончании заполнения |

|

|

Требования

применяемого метода моделирования

должны учитываться при подготовке

модели изделия. Например, при

использовании метода Dual-Domain

автоматически выполняется процедура

синхронизации потоков. Продукты Autodesk

Moldflow Insight 2012 позволяют построить

специальную сетку, содержащую «спаренные»

узлы на противоположных поверхностях

стенки изделия, что упрощает

синхронизацию потоков. Если в каких-либо

областях модели синхронизация потоков

оказывается невозможной (обычно это

обусловлено геометрией изделия),

происходит искажение картины

растекания расплава, возрастает ошибка

прогнозирования потерь давления при

впрыске и других характеристик процесса

литья. В настоящее время геометрическую модель изделия для анализа (сетку) чаще всего получают путем соответствующих преобразований CAD/CAE-моделей. В процессе подготовки сетки геометрия изделия часто упрощается (это особенно характерно для 2.5D-анализа), что необходимо учитывать при оценке результатов расчетов. Упрощения модели выполняются таким образом, чтобы они приводили к затруднению условий процесса литья по сравнению с реальным процессом. Практическое использование данного принципа может быть связано с определенными проблемами, если упрощения по-разному влияют на ход процесса для стадий заполнения и уплотнения. Например, уменьшение толщины области изделия затрудняет заполнение, так как при этом увеличиваются потери давления, но упрощает уплотнение этой области, что обусловлено уменьшением объемной усадки. Сетка оказывает большое влияние на результаты моделирования процесса литья, поэтому проверка и корректировка сетки являются важным этапом процедуры подготовки модели изделия для анализа. Продукты Autodesk Moldflow Insight 2012 содержат хорошо разработанный инструментарий для проверки сетки на соответствие требованиям применяемого метода анализа и ее корректировки, сочетающий автоматические и «ручные» алгоритмы изменений сетки. В продуктах Autodesk Moldflow Adviser 2012 инструменты для проверки и исправления сетки отсутствуют, однако пользователь имеет возможность выполнить анализ для двух вариантов автоматически создаваемой сетки: с меньшей или большей плотностью. Подготовленная для анализа сетка не должна содержать разрывов, наложений или пересечений элементов. Результаты 2.5D-моделирования процесса литья термопластов в большой степени зависят от размера и формы элементов сетки. Сетка с крупными элементами искажает растекание расплава в полости, приводит к ошибкам прогнозирования положения спаев и мест запирания воздуха потоком расплава и к другим проблемам. В частности, при анализе с использованием недостаточно плотной сетки могут отсутствовать «очевидные» или появляться «лишние» спаи. На рис. 2 приведен пример влияния сетки на прогнозирование спаев в 2.5D-анализе с применением метода Dual-Domain. При расчете для сетки с крупными элементами (рис 2а) положение спаев прогнозируется со значительными искажениями, тогда как при расчете с использованием сетки, состоящей из более мелких элементов в области спая (рис. 2б), рассчитанное положение спаев больше соответствует реальному изделию. Искривление прогнозируемого спая является следствием того, что он строится на границах между элементами. |

|

|

|

| а) | б) |

|

Рис. 2. Влияние размеров элементов сетки на прогнозирование спая при анализе по методу Dual-Domain в Autodesk Moldflow Insight 2012 для сетки с крупными (а) и мелкими (б) элементами в области спая. Цветовая шкала соответствует углу схождения потоков при образовании спая |

|

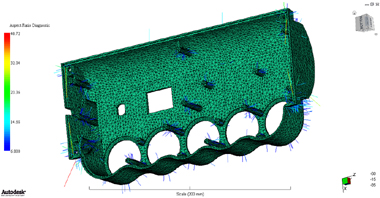

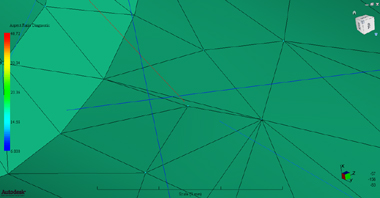

| Для корректного моделирования процесса литья с применением 2.5D-методов сетка не должна содержать треугольных элементов вытянутой формы, с большим отношением (aspect ratio) длинной стороны к высоте, построенной перпендикулярно этой стороне. На рис. 3 показаны результаты проверки aspect ratio для треугольников сетки в Autodesk Moldflow Insight 2012. Длина и цвет нормалей к треугольным элементам при такой проверке характеризуют форму элементов; так, самые длинные нормали красного цвета соответствуют наибольшим значениям aspect ratio. |

|

|

| а) | б) |

|

Рис. 3. Проверка формы элементов сетки для анализа по методу Dual-Domain. Нормали красного цвета характеризуют треугольные элементы с наибольшим aspect ratio. Справа – фрагмент сетки с треугольным элементом вытянутой формы |

|

|

В некоторых случаях в одном проекте

используется несколько моделей одного

изделия, каждая из которых

оптимизирована для решения конкретной

задачи, например, одна из моделей может

предназначаться для прогнозирования

спаев.

Для выполнения расчетов необходимо

задать ряд условий, определяющих

технологический режим и модель процесса

литья, а также условия нахождения

численного решения и вывода результатов.

Задаваемые по умолчанию условия анализа

могут не соответствовать условиям

реального процесса, реализуемых при

литье конкретного изделия или

неоптимальных для моделирования.

При моделировании процесса литья

термопластов под давлением

используется информация о

реологических, теплофизических,

механических, усадочных и других

свойствах полимерного материала, причем

результаты и погрешность моделирования

зависят не только от применяемых

характеристик материала, но и от вида

уравнения (модели материала),

описывающего зависимость свойств

материала от условий процесса. Расчет

процесса литья может выполняться в

продуктах Autodesk Moldflow 2012 для различных

моделей материала. |

|

|

|

Рис. 4. Реологические свойства полимерного материала в базе данных Autodesk Moldflow 2012 |

|

При отклонении поведения расплава от

модели Кросса предусмотрена

возможность использования в расчете

экспериментальных значений вязкости

при различных температурах и давлениях (так

называемая «матричная модель» вязкости).

При многообразии доступных расчетных

алгоритмов (что особенно характерно для

продуктов Autodesk Moldflow Insight 2012) и

направлений решения выявленных в ходе

анализа проблем становится актуальным

вопрос о выборе определенной стратегии

и тактики при планировании расчетов,

которые необходимо выполнить за

ограниченное время для решения

конкретной задачи.

Как правило, выявленная в ходе анализа

проблема может быть устранена

различными способами при изменении

конструкции и/или технологического

режима. Например, слишком высокое

давление при впрыске приводит к

недоливу, ухудшению внешнего вида,

короблению и другим дефектам изделия.

Снижение давления при впрыске может

быть достигнуто путем следующих

изменений:

- уменьшение длины затекания за счет

увеличения количества впусков;

Для получения корректных оценок

процесса литья и разработки на их основе

эффективных конструкторско-технологических

решений при рассмотрении результатов

расчета необходимо применять

комплексный технологический подход.

Такой подход предполагает учет всех

аспектов процесса литья вне зависимости

от ограничений и возможностей

конкретного программного продукта.

Аспекты процесса, которые не

рассматриваются непосредственно при

моделировании, следует учитывать с

использованием традиционных

технологических подходов. Специалист,

выполняющий анализ, должен обладать

необходимыми знаниями и практическим

опытом в области технологии литья,

литьевого оборудования, полимерного

материаловедения, конструирования

литьевых изделий и пресс-форм.

1. Bernhardt A., Bertacchi G. Effective use of CAE in injection molding:

Requirements and procedures // 55 th SPE ANTEC Tech. Papers. 1997. – P.

3290-3294. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||