| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Литниковые системы для ТЭП |

Следующая

публикация: Детали с металлической арматурой |

|

Экспертиза инженерных расчетов литья термопластов под давлением |

|

Барвинский И.А., АО "СиСофт"

Pro Plastic. Полимерные технологии. 2018. № 2 (апрель). С. 22-29.

|

|

Программное обеспечение для инженерных расчетов с использованием численных

методов (системы

CAE) литья под давлением термопластичных материалов и

специальных технологий литья предоставляет широкие возможности

прогнозирования и предотвращения проблем производства и снижения затрат.

Принципы и содержание экспертизы инженерных расчетов

CAE-системы

представляют собой набор автоматизированных алгоритмов, методик, баз данных

и пр., существенно расширяющих возможности специалиста по оценке

технологического процесса литья под давлением, последующей обработки и

поведения литьевой детали при эксплуатации.

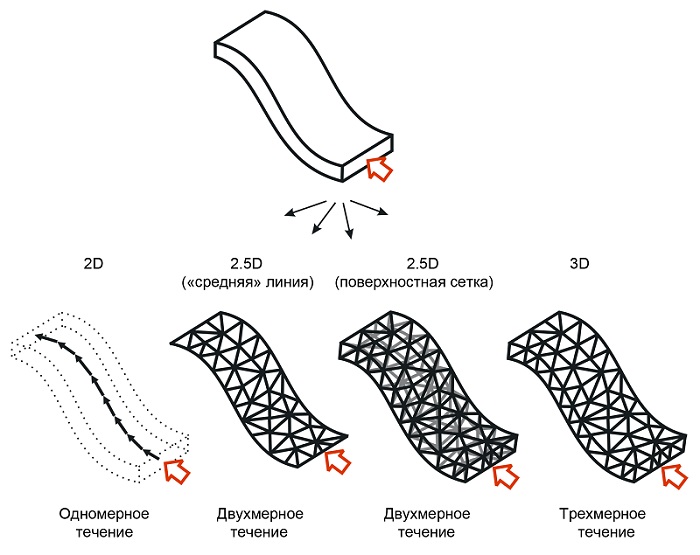

Оценка сетки

Ведущие

CAE-системы для литья термопластов под давлением и

специальных технологий литья используют сеточные методы математического

моделирования [8]. Сетка оказывает большое влияние на результаты расчета. |

|

| Рис. 1. Методы математического моделирования литья термопластов под давлением (на основе [9]) |

|

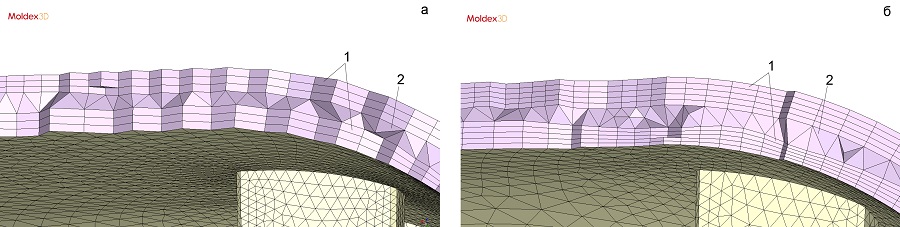

Совершенствование 3D-метода привело к снижению требований к сетке по

форме элементов в ведущих

CAE-системах. В программном

обеспечении

Moldex3D

полученная автоматически 3D-сетка не требует проверок

формы элементов перед расчетами [11]. Размеры элементов и, соответственно, общее количество элементов сетки оказывают большое влияние на точность и длительность расчета. Крупные элементы снижают точность прогнозирования, но сокращают время, необходимо для расчета. Однако, при слишком мелких элементах в сгущениях сетки может искажаться процесс растекания расплава в оформляющей полости, что негативно влияет и на другие результаты расчета. Для 3D-расчетов количество слоев элементов в направлении толщины литниковых каналов и оформляющей полости определяет чувствительность сетки к физическим явлениям, таким как образование застывшего пристенного слоя и диссипативное тепловыделение, которые происходят при неизотермическом течении расплава термопластов. При недостаточном количестве слоев снижается точность расчета, но увеличение количества слоев приводит к значительному увеличению длительности расчета из-за большого количества элементов. Влияние сетки зависит от видов и рассматриваемых результатов расчетов. При расчете стадии заполнения наибольшее негативное влияние сетки характерно для максимального давления (потерь давления), максимальной температуры расплава в литниковых каналах и оформляющей полости, положения спаев и мест запирания воздуха. Эффективными подходами, позволяющими уменьшить количество 3D-элементов при сохранении точности, являются применение неравномерных (в направлении толщины) и использование комбинированных сеток. Оба подхода реализованы в BLM-сетках, применяемых в программном обеспечении Moldex3D [11]. BLM-сетки содержат до 5 «тонких» слоев призматических элементов вблизи стенки и относительно крупные тетраэдрические элементы в центральных слоях оформляющей полости (рис. 2). Относительная толщина пристенных слоев задается перед созданием сетки. |

|

| Рис. 2. Варианты BLM-сетки с тремя (а) и пятью (б) слоями призматических элементов 1 вблизи стенки формы и тетраэдрическими элементами 2 в центральных слоях оформляющей полости [11] |

|

Оптимальные размеры элементов сетки и ее областей могут быть определены в

серии расчетов для сеток с разной плотностью, разным количеством слоев в

направлении толщины (при 3D-расчетах), локальными сгущениями. Такая работа

требует значительного времени, поэтому ее выполняют при решении наиболее

ответственных задач. Например, в научных исследованиях детальное изучение

влияния сетки является стандартом. В остальных случаях при оценке влияния

сетки обычно учитывают рекомендации разработчиков

CAE-системы,

а также опыт предыдущих проектов.

Оценка модели материала и характеристик материала

При литье термопластов под давлением в литниковой системе и оформляющей

полости формы реализуется широкой диапазон условий (температуры, давления,

скорости сдвига и пр.). Поскольку зависимости характеристик материала от

этих условий имеют сложный характер, выбор уравнений (модели материала),

используемых для описания зависимостей характеристик полимерного материала

от условий, может оказывать большое влияние на результаты расчетов.

Оценка моделей технологического процесса и литьевой формы

Понятие модели технологического процесса включает комплекс физических,

физико-химических и химических явлений, которые происходят на стадиях

литьевого процесса и учитываются при их математическом моделировании [13].

Учет

особенностей литьевого оборудования

Одним из условий корректности расчетов является учет характеристик литьевой

машины и особенностей ее системы управления.

Сходимость

Сходимость является одним из условий корректности результатов, получаемых с

использованием численных методов. При численных расчетах в

CAE-системах

окончание итерационной процедуры определяется из условия, что разница

результатов для двух последовательных итераций не превышает заданную

погрешность. Если при достижении заданного максимального количества итераций

это условие не выполняется, расчет прекращается, и выдается сообщение о

проблеме сходимости.

Критерии оптимального процесса

При оценке результатов расчета литья под давлением применяют различные

количественные и качественные критерии. Обоснование таких критериев для

конкретного случая представляет собой одну из проблем в методологии

инженерных расчетов.

Соответствие расчетов поставленной задаче

Оценка соответствия выполненных расчетов поставленной задаче включает оценку

адекватности использованных расчетных модулей, последовательности расчетов,

направленных на выявление проблем литья, разработки предложений по их

устранению, а также задач оптимизации. |

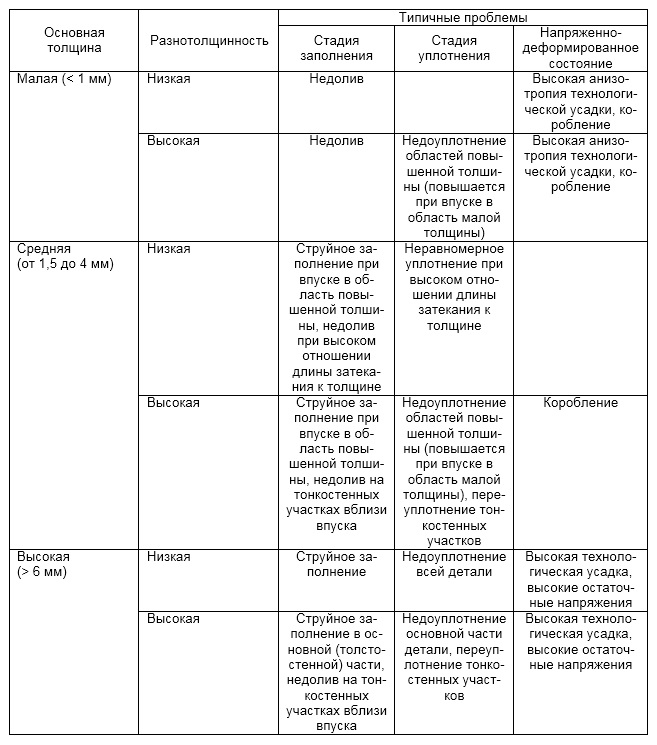

| Таблица 1. Влияние конструкции литьевой детали на типичные проблемы литья под давлением |

|

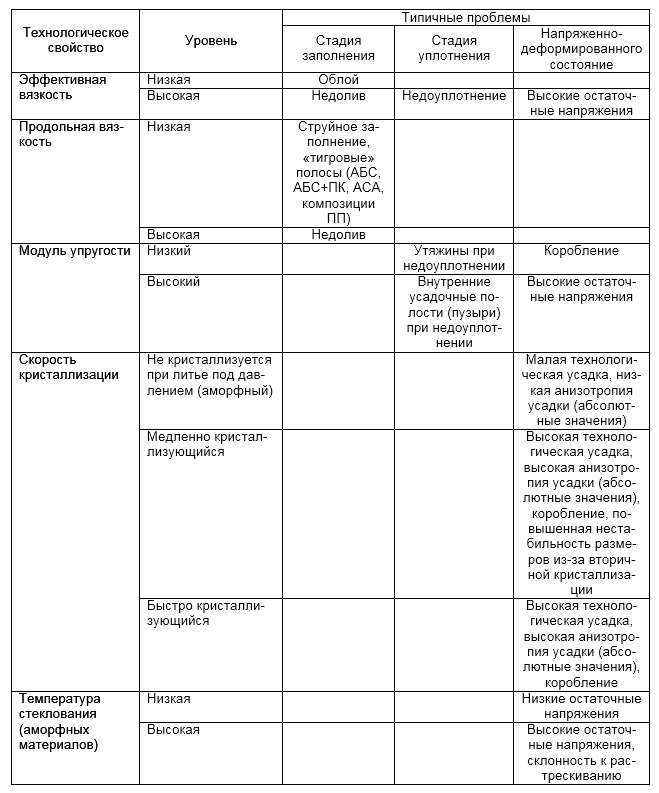

| Таблица 2. Влияние технологических свойств термопластичного материала на типичные проблемы литья под давлением |

|

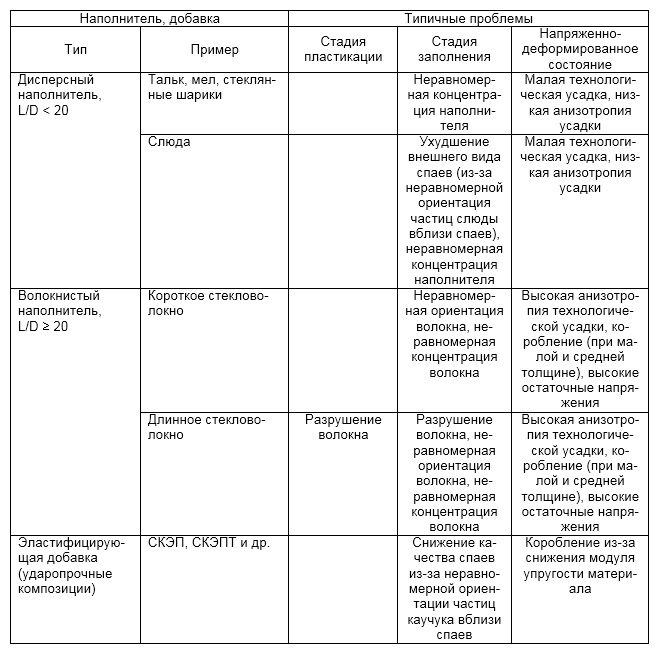

| Таблица 3. Влияние некоторых наполнителей и добавок на типичные проблемы литья под давлением (L/D – форм-фактор, равный отношению длины к диаметру частицы) |

|

|

При подготовке отчета специалист стремится представить информацию,

полученную в ходе расчетов, в наиболее понятном для заказчика работы виде,

поэтому последовательность расчетов в отчете может не совпадать с реальной

последовательностью.

Оценка робастности

Одним из современных требований к технологическому процессу является его

устойчивость (робастность) [20] по отношению к возмущениям, вызванных всеми

факторами, включая факторы, снижающие точность инженерных расчетов (негативное влияние сетки, моделей материала и

процесса и пр.).

Литература

1. Барвинский И., Барвинская И. Компьютерный анализ литья пластмасс:

принципы эффективности //

CADmaster.

2011. № 5. - С. 56-60. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||