| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Moldex3D (версия 15) |

Следующая

публикация: Moldex3D (версия 13) |

|

Локализация

Moldex3D: Русскоязычный

пользовательский интерфейс |

|

Барвинский И.А. (ЗАО «СиСофт») Опубликовано: 8.02.2015. |

|

После подписания в августе 2014

года дистрибьюторского соглашения между ЗАО "СиСофт" и тайваньской

компанией

CoreTech

System - разработчиком продуктов

Moldex3D, мы приступили к работе над полноценным русскоязычным интерфейсом

пользователя. Поскольку предыдущий перевод был, мягко говоря, любительским, стояла задача разработки системы терминов, отражающих специфику отрасли и особенности конкретного программного продукта. Первый вариант нового русскоязычного интерфейса (рис. 1) вышел для версии Moldex3D R13.0 SP1. |

|

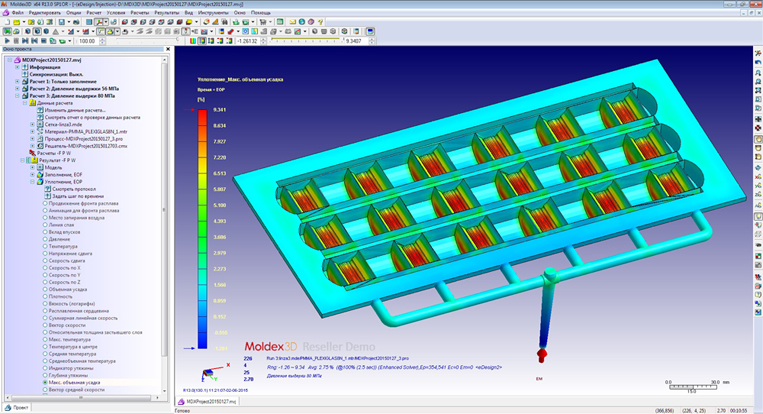

| Рис. 1. Главное окно пре-/постпроцессора Moldex3D |

|

Принципы перевода

Перевод пользовательского интерфейса, в отличие от

переводов технических или научных текстов, должен базироваться на

нескольких принципах (на эту тему есть интересная публикация М. Кузьмина

[1]):

В некоторых случаях необходимо было сохранить англоязычную

терминологию, это касалось названий программных модулей, аббревиатур

(типы материалов и пр.), а также терминов, использованных в системах

управления конкретных моделей литьевых машин (Moldex3D содержит

библиотеку интерфейсов систем управления для ведущих изготовителей

термопластавтоматов).

"Clamp tonnage" - "распорное усилие" (об усилии в оформляющей

полости, возникающем под действием давления расплава);

Расчет - расчеты - задание - задача

Необходимо было определиться с наиболее часто применяемыми в

пользовательском интерфейсе терминами "run", "analysis", "task" и "job

". Для них соответственно были выбраны термины "расчет", "расчеты",

"задача" и "задание".

Виды, условия и результаты расчетов

Желательно было использовать русскоязычные термины для основных

видов расчетов ("Flow" -"заполнение", "Pack" - "уплотнение" ,"Cool" - "охлаждение", и пр.) в тех местах, где по смыслу их можно было отличить

от аналогичных названий модулей

Moldex3D. К исключениям относится термин "Stress", который остался в оригинальном

варианте, т.к. русскоязычный аналог "напряжения" не вполне отражает

содержание этого вида расчета.

Compressible

flow - сжимаемый расплав;

Хотя мы взяли за правило избегать введения новых терминов, в

одном случае пришлось все же сделать исключение: для результата стадии

заполнения "Flow

front

time" был предложен термин "продвижение фронта расплава", как более понятный для

начинающих пользователей по сравнению с традиционным термином

"растекание расплава".

Average temperature distribution -

среднеобъемная

температура

(Average);

К

основным результатам расчета процесса заполнения при литье термопластов

под давлением также относятся:

Air

trap - место запирания воздуха;

Отметим

разницу терминов "спай" и "линия спая": в первом случае речь идет об

явлении, происходящем в некоторой части объема оформляющей полости

("угол схождения потока при образовании спая", "температура спая"), а во

втором - о следе на поверхности изделия ("линия спая").

Density distribution -

плотность;

Sink mark

displacement -

глубина

утяжины;

Sink mark

indicator - индикатор утяжины;

Total

weight - суммарная масса;

Cooling

time - время охлаждения;

Cooling

efficiency - эффективность охлаждения;

Cooling

channel flow rate - скорость течения в охлаждающем канале;

Cooling

channel

Reynolds

number

- число Рейнольдса в охлаждающем канале;

Cooling channel pressure -

давление

в

охлаждающем

канале;

Cooling

channel coolant temperature -

температура

хладагента;

Mold

temperature difference - разница температур формы.

Flatness

- отклонение от плоскостности;

Linear

shrinkage

between

nodes - линейная усадка между узлами;

Total

differential

temperature

effect

displacement

- суммарная деформация, вызванная неравномерностью охлаждения;

Total

differential

shrinkage

effect

displacement

- суммарная деформация, вызванная неравномерностью объемной усадки;

Total

displacement - суммарная деформация;

Total

fiber

orientation

effect

displacement - суммарная деформация,

вызванная ориентацией волокна; Total flow-induced residual stress effect displacement - суммарная деформация, связанная с влиянием напряжений, вызванных течением;

Total

random

fiber

orientation

effect

displacement

- суммарная деформация, вызванная случайной ориентацией волокна;

Total

thermal displacement - суммарная термическая деформация.

В отличие

от других расчетных систем [3], в которых под "остаточными напряжениями"

понимаются напряжения отливки в форме перед ее раскрытием (до того, как

проводят процессы линейной усадки и коробления),

в Moldex3D рассчитываются

"настоящие" остаточные напряжения отливки, т.е. напряженное состояние

после ее извлечения из формы, процессов линейной усадки коробления).

Остаточные напряжения в Moldex3D в соответствии с традициями

технологической литературы подразделяются на термические напряжения

(Thermal residual stress) и напряжения, вызванные течением (Flow-induced

residual

stress).

Thermal

stress Von-Mises - термические напряжения Мизеса.

Основные

результаты расчета остаточных напряжений, вызванных течением:

Maximum principal stress total - максимальное суммарное главное

напряжение;

Как отмечалось выше, английские аббревиатуры не переводились, это

касается, в частности, сокращенных названий для моментов времени, к

которым относятся те или другие результаты:

EOF

- end

of

filling (момент окончания расчета заполнения),

EOP - end of packing (момент окончания расчета уплотнения),

EOC -

end

of

cooling (момент окончания расчета охлаждения).

Модель материала

Отметим, что использование термина "вязкость" вместо "эффективной

вязкости" применительно к неньтоновским жидкостям хотя и является

отклонением от традиций отечественной реологической литературы, является

допустимым (см., например, [4]).

Giesekus

model - модель Гиезекуса (Giesekus);

Дальнейшая работа над переводом

Детальная проверка функционирования такого огромного по масштабу

решаемых задач программного продукта, как Moldex3D, потребует некоторого

времени, но уже сейчас очевидна необходимость доработок, которые будут

сделаны при выходе следующих обновлений.

1. Кузьмин М. Перевод пользовательского

интерфейса. 2007.

http://ipmisa.narod.ru/ui.htm

|

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||