| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Литье тонкостенных изделий |

Следующая

публикация: Колебание усадки |

|

Типичные ошибки при инженерных расчетах

литья термопластов под давлением |

|

Барвинский И.А., ЗАО "СиСофт"

II Международная конференция «Идеи. Дизайн. Изделия», Москва, 16 июня 2016 г. Препринт.

|

|

Инженерные расчеты литья

термопластов под давлением с использованием специализированных программных

продуктов (систем

CAE)

получили широкое распространение в современной промышленности, поскольку эти

продукты предоставляют дополнительные возможности при выборе оптимальных

конструкторско-технологических решений для вновь проектируемых деталей и

литьевых форм, а также при анализе причин брака. Однако для внедрения и

корректного применения системы CAE квалификация пользователя должна

соответствовать определенным требованиям, включающим не только знание

особенностей работы с конкретным программным обеспечением, но и общую

технологическую подготовку специалиста.

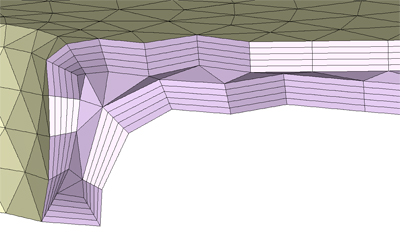

Неадекватная сетка

В ведущих системах инженерных расчетов [2]

применяются сеточные методы математического моделирования литья термопластов

под давлением, причем сетка обычно оказывает очень большое влияние на

результаты как 2.5D-,

так и 3D-расчетов. В работе [3] отмечено, что

влияние неадекватной 3D-сетки на результаты расчета даже больше, чем в 2.5D-методах,

к которым относятся расчеты по "средней линии" (Midplane) и с использованием

поверхностной сетки (например, метод Dual Domain [3-4],

применяемый в программных продуктах

Autodesk

Moldflow

и др.). |

|

| Рис. Фрагмент BLM-сетки с 5 слоями призматических элементов вблизи стенки формы и тетраэдрическими элементами в центральной части (разрез в направлении толщины оформляющей полости). |

|

Некорректный учет влияния особенностей литьевого оборудования и

технологического

Современные литьевые машины обладают широкими возможностями регулирования и

контроля технологического процесса [7-8]. Для получения корректных

результатов расчета необходимо учитывать не только характеристики и

особенности литьевой машины, но и способы задания технологического режима в

системе управления. В общем случае расчеты могут выполняться для конкретной

литьевой машины или группы машин, при определении требований к литьевой

машине с целью достижения оптимального соотношения цена/качество получаемых

деталей, или для "типовой" литьевой машины. При этом говорить о "типовой"

литьевой машине можно с большой долей условности, а характеристики и

возможности такой машины - ответственность выполняющего расчеты специалиста.

Некорректное использование расчетного метода

Выполняя расчеты, необходимо учитывать особенности и ограничения, касающиеся

моделирования физических явлений, происходящих в процессе литья под

давлением (модель процесса), уравнения, используемые для описания

зависимости характеристик материала от условий процесса (модели материала),

условия теплового и механического взаимодействия отливки с литьевой формой и

литьевой формы с термопластавтоматом (модель литьевой формы) и особенности

задания технологического процесса при расчете и пр. (модель литьевой машины)

[14], применяемых для математического моделирования процесса в конкретном

программном продукте, а также упрощения и другие условия, определяющие

расчетный метод.

Необходимость комплексного учета влияющих факторов

Выполняя расчеты, необходимо учитывать весь комплекс факторов, влияющих на

качество детали, производительность и определяющих себестоимость продукции,

а не только те факторы, которые учитываются при моделировании процесса в

конкретной системе CAE или ее модулях.

Ошибки при анализе причин брака

Математическое моделирование является эффективным методом выявления причин

брака и поиска способа его устранения при литье под давлением [12], однако

методика расчетов в этом случае имеет свои особенности.

Значение квалификации пользователя

Требования комплексного рассмотрения факторов, влияющих на качество литьевых

деталей, накладывает определенные требования к технологической подготовке и

профессиональной эрудиции специалиста, выполняющего расчеты. Пользователь

CAE

должен, в частности, обладать знаниями в различных областях полимерного

материаловедения (включая особенности поведения различных типов

термопластичных материалов в условиях литья под давлением, влияние добавок и

наполнителей и др.), наладки процесса литья, конструирования деталей и

литьевых форм, контроля качества (в том числе входного контроля сырья,

контроля технологического процесса, а также контроля готовой продукции). |

|

Литература |

|

1. What’s New in R14.0. CoreTech System Co. Ltd., 2016. 75 p. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||