| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Неоднородность структуры литьевых деталей |

Следующая

публикация: Технологическая усадка в спец. технологиях литья |

|

«Конформные» системы охлаждения литьевых форм, изготовленные с

использованием аддитивных технологий |

|

И.А. Барвинский, АО «СиСофт»; В.Г. Дувидзон, ООО «ИФ АБ Универсал»

3-я международная специализированная конференция по аддитивным

технологиям

Оглавление

1. «Конформное» охлаждение и его преимущества.

2. Влияние конструкции «конформного» охлаждения

литьевых форм на ее эффективность.

3. Материалы для изготовления ФОД. Влияние технологии

изготовления ФОД на их механическую прочность.

4. Инженерные расчеты «конформного» охлаждения

литьевых форм.

5. Ограничения и недостатки «конформного» охлаждения,

изготовленного с использованием АТ.

6. Заключение.

1. «Конформное» охлаждение и его преимущества

Эти технологии изготовления

ФОД предоставляют конструктору литьевой формы возможность не только

располагать охлаждающие каналы эквидистантно относительно поверхности

оформляющей полости, но также изменять геометрию поперечного сечения

каналов, в частности, использовать каналы переменного и произвольного

сечения, «сеточные» каналы и полости.

В некоторых случаях при использовании «конформной»

охлаждающей системы не получили существенного уменьшения времени

охлаждения. В [27] снижение времени охлаждения составило всего лишь 6%,

что вызвано преобладающим

влиянием холодноканальной литниковой системы на время

охлаждения отливки.

Само по себе снижение времени охлаждения, полученное

расчетным путем, еще не является свидетельством эффективности системы

охлаждения, если не обеспечена стабильность технологического процесса.

Для достижения стабильного технологического процесса

литья под давлением при уменьшении времени цикла, система

охлаждения литьевой формы должна отводить большее количества тепла за

литьевой цикл.

В [24-25] отмечено, что при

«конформном» охлаждении происходит очень быстрый выход на стабильный

режим охлаждения литьевой формы - за один литьевой цикл, тогда как при

«обычном» охлаждении для это требуется определенное время. Между тем, в

работе

[7]

для пуансона с «конформной» системой охлаждения полостного типа,

изготовленного по АТ из стали

H13

при времени охлаждения отливки из полипропилена 10 секунд не удалось

получить стабильную температуру пунсона (измерялась тепловизором при

раскрытии формы) даже после 30 литьевых циклов, а стабильная температура

отливки (измерялась контактным термометром через 10 секунд после

извлечения из литьевой формы) не была достигнута после 100 циклов литья.

При любых способах охлаждения литьевой формы, в том

числе при «конформном» охлаждении, стабильный тепловой режим ФОД

достижим для выбранного времени цикла при условии, что система

охлаждения способна отвести за время цикла необходимое количество тепла.

Если количество отведенного тепла недостаточно, стабильный процесс не

достигается – происходит разогрев ФОД. «Конформное»

охлаждение в общем обеспечивает больший тепловой поток от отливки к

хладагенту по сравнению с традиционными конструкциями охлаждающих

каналов за счет меньшего расстояния от канала охлаждения до оформляющей

поверхности и большей площади теплоотдачи (подробнее см. ниже), однако

при малых циклах литья и этого может быть недостаточно для достижения

стабильного технологического процесса. Повысить эффективность охлаждения

можно, например, при применении биметаллических ФОД, изготовленных

методом

DMD

[11].

Одним из преимуществ «конформного» охлаждения является

повышение равномерности охлаждения (обычно предполагают, что наибольшей

равномерности охлаждения соответствует минимальный перепад температур

ФОД). Повышение равномерности охлаждения при изготовлении ФОД с

«конформной» охлаждающей системой по АТ, снижает колебание

технологической усадки и уменьшает коробление литьевого изделия

[8,

17, 23, 29-30].

Необходимо учитывать, что

неравномерность температуры ФОД (перепад температур пуансона и матрицы,

между пуансоном и матрицей) повышается при уменьшении времени литьевого

цикла (см. раздел 4).

Экономическая эффективность «конформных» систем

охлаждения повысила интерес к технологиям их изготовления и, в первую

очередь, к АТ

[15, 19, 31].

Увеличенная производительность процесса литья под

давлением (за счет снижения времени цикла) обеспечивает снижение

себестоимости литьевого изделия, хотя и увеличивает стоимость литьевой

формы. Однако, в

[15]

отмечено, что преимущества

АТ при изготовлении ФОД проявляются главным образом при крупносерийном

производстве изделий, имеющих сложную геометрию. В примере,

рассмотренном в работе [17], дополнительные расходы на изготовление ФОД

с «конформным» охлаждением компенсируются при получении ок. 176 000

литьевых изделий.

ФОД, полученные по АТ, редко применяются без

дополнительной обработки, к которой относится термическая и механическая

обработка, поэтому при изготовлении ФОД должны быть предусмотрены

соответствующие припуски. В работе [32] суммарный припуск на

механическую и финишную обработки составил 1,5 мм.

Перспективы широкого промышленного применения

AT для «конформных» систем

охлаждения в настоящее время часто связывают прежде всего с так

называемыми гибридными технологиями, сочетающими в одной рабочей зоне

традиционную механическую обработку (субтрактивные технологии) с АТ

[13, 33-36]. Понятие «гибридного» технологического процесса

обсуждается в [37-38]. «Гибридный» подход

позволяет повысить точность изготовления ФОД, поскольку используется

одна и та же база, и уменьшить или устранить недостатки АТ (см. раздел

5). |

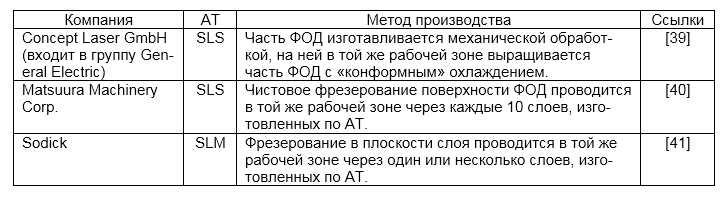

| Таблица 1. «Гибридные» технологии изготовления ФОД с «конформными» системами охлаждения. |

|

|

2. Влияние

конструкции «конформного» охлаждения литьевых форм на ее эффективность

Система охлаждения литьевой формы должна обеспечивать эффективное

охлаждение

отливки при сохранении прочности и долговечности ФОД. Методология конструирования системы охлаждения

литьевой формы обсуждается в работах [1-3, 5, 42-43]. Конструирование

системы охлаждения проводится с учетом характеристик термостата литьевой

формы

[44].

В

[48] получили, что для стальных

ФОД при давлении расплава в оформляющей полости 50 МПа, минимальное

расстояние от оформляющей полости от охлаждающего канала составляет 2,5

мм для круглого охлаждающего канала диаметром 8 мм и около 5 мм для

прямоугольного охлаждающего канала высотой 10 мм (расстояние между

крайними точками каналов в обоих случаях составляло 7 мм). Однако,

данная оценка не учитывала влияние

концентраторов напряжений и усталости металла (влияние

этих факторов обсуждается в разделе 3). Кроме того, при литье

тонкостенных изделий, а также изделий из термопластичных материалов

инженерно-технического назначения давление 50 МПа в оформляющей полости

во многих случаях является недостаточным.

По

другим источникам для охлаждающих каналов круглого поперечного сечения

расстояние от крайней точки охлаждающего канала до оформляющей

поверхности должно быть: ≥ 1,5D [1], а для каналов прямоугольного сечения минимальное

расстояние от канала до оформляющей поверхности равно высоте канала

[3].

В работе [15] отмечено, что

«конформные» охлаждающие каналы при использовании АТ могут быть

расположены ближе к оформляющей поверхности по сравнению с традиционными

просверленными. Для ФОД, изготовленных по АТ рекомендуемое минимальное

расстояние от оформляющей поверхности до охлаждающего канала в [49]

составляет 2 мм, в

[50]

-

3 мм.

Однако, по рекомендациям

компании

EOS расстояние от крайней

точки охлаждающего канала круглого поперечного сечения до оформляющей

поверхности составляет 1,0D –

1,5D

(или соответственно 1,5D –

2,0D от центральной линии

канала), где

D – диаметр канала

[31]. Например, для канала

диаметром 4 мм рекомендуемое расстояние равно 4 – 6 мм, а для канала

диаметром 8 мм рекомендуемое минимальное расстояние до оформляющей

полости составляет 8 – 12 мм.

При

расположении охлаждающих каналов на определенном расстоянии от

оформляющей поверхности и одинаковом расстоянии между охлаждающими

каналами, площадь поверхности каналов в матрице (ФОД, охватывающая

полимерное изделие) значительно превышает площадь охлаждающих каналов в

пуансоне (ФОД, охватываемая полимерным изделием). Для предотвращения

проблем при выталкивании отливок из-за их «залипания» в матрице литьевой формы, ребра и бобышки

располагают в пуансоне, что увеличивает тепловую мощность, которую

необходимо отвести от пуансона.

Теплоотдача от поверхности охлаждающего канала к хладагенту может

изменяться во много раз в зависимости от режима течения

хладагента в канале. Режим течения определяется

безразмерным числом Рейнольдса (Re):

|

|

где

V – линейная скорость

течения хладагента;

Dг – гидравлический диаметр

охлаждающего канала;

Течение хладагента должно быть турбулентным, поскольку в режиме

ламинарного течения (при относительно низком

Re) из-за низкой теплоотдачи

сложно обеспечить эффективное охлаждение литьевой формы. Обычно при

конструировании систем охлаждения литьевых форм принимают

Re> 4 000

[3, 5]

÷ 6 000

[30]. Полностью развитое турбулентное

течение в цилиндрических каналах достигается при

Re

> 10 000

[51]. Повышение минимального значения

Re

в контуре циркуляции хладагента «термостат – литьевая

форма – термостат» ведет к необходимости использовать термостат с

большим расходом и большим давлением хладагента.

Охлаждающие каналы в ФОД, изготовленных по АТ, имеют в общем высокую

шероховатость поверхности, которая, однако, зависит от формы и размеров

поперечного сечения канала [52] и условий технологического процесса

изготовления ФОД

[53-54]. Повышение шероховатости

поверхности охлаждающего канала способствует повышению турбулентности

хладагента [55-58].

Для

обеспечения равномерности охлаждения литьевых форм ограничивают разогрев

хладагента в контуре охлаждения. Обычно принимают, что предельная

разница температур хладагента (∆Т)

на выходе и входе в литьевую форму должна составлять: ∆Т

≤ 2 оС

[30] ÷ 3 оС

[44], а для изделий с повышенными требованиями к точности

∆Т ≤ 1 оС

[44] (в [2] приводится рекомендация

∆Т

≤ 3 ÷ 5 оС,

в [3] для литьевых изделий общего назначения -

∆Т ≤ 5 ÷ 6 оС).

Так

же, как и в традиционных системах охлаждения, при «конформном»

охлаждении широко применяются охлаждающие каналы круглого поперечного

сечения (рис. 1, а), хотя канал круглого сечения имеет наименьшее среди всех типов

каналов отношение площади поверхности к объему канала (т.е. наибольший

гидравлический диаметр) при одинаковом объеме. Круглая форма каналов не

является оптимальной для

АТ, в которых используются поддержки [32, 52]. Горизонтально расположенные каналы круглого

поперечного сечения диаметром более 10 мм невозможно изготовить без

поддержек

[61] (поддержки необходимо удалять из ФОД), но охлаждающие каналы такого

диаметра в "конформных" системах используются редко. С помощью АТ можно

изготовить охлаждающие каналы диаметром от 1 мм

[31] -

1,4 мм

[58], однако в каналах малого диаметра

значительно повышаются потери давления хладагента.

Поэтому для ФОД, изготовленных по АТ, не рекомендуется использовать

охлаждающие каналы диаметром менее 3 мм [50],

а согласно [31] - менее 4 мм.

Уменьшение расстояния между охлаждающими каналами позволяет увеличить

площадь теплоотдачи и уменьшить перепад температур оформляющей

поверхности ФОД. Для получения равномерного распределения температуры

оформляющей поверхности пуансона или матрицы

рекомендуемое расстояние между

крайними точками охлаждающих каналов круглого поперечного сечения

составляет 1D

– 2D [31] или 1,5D

– 2,5D

[1, 3], где

D

– диаметр канала (соответственно 2D – 3D

[31] – или 2,5D

– 3,5D

[1, 3] между осями каналов). Б АТ позволяют изготовить охлаждающие каналы произвольного (неправильного) поперечного сечения с относительно высокой площадью поверхности. При изменении формы и размеров поперечного сечения охлаждающих каналов все переходы должны быть плавными, т.к. резкое уменьшение площади поперечного сечения, повышает потери давления хладагента [51]. В работе [66] использовали каналы круглого поперечного сечения диаметром D1 = 10 мм с периодическим увеличением диаметра в диапазоне D2/D1 от 1,3 до 1,7 и L1/L2 от 0,3 до 0,7 где D2 – увеличенный диаметр канала; L1 – длина участка канала диаметром 10 мм; L2 – длина участка канала с диаметром D2. Расчетным путем показано, что охлаждающие каналы с периодическим увеличением диаметра канала дают больший тепловой поток от отливки к системе охлаждения литьевой формы по сравнению с «обычными» каналами круглого поперечного сечения, что можно объяснить увеличением поверхности охлаждающих каналов и уменьшением расстояния до оформляющей поверхности в области утолщений. Предложены разные типы «сеток» (net, mesh) для «конформного» охлаждения (рис. 1, в и г) [11, 58, 67-68]. Правильно сконструированные и «запитанные» «сетки» (о «запитке» см. ниже) могут быть более эффективными по сравнению с каналами других типов [67]. |

|

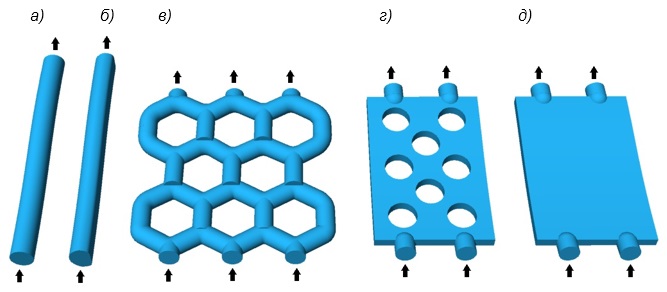

| Рис. 1. Схематичное изображение конструктивных элементов «конформной» системы охлаждения: канал постоянного круглого поперечного сечения (а); канал произвольного поперечного сечения (б); «сетки» (в, г); полость (д); стрелками показаны входы и выходы хладагента. |

|

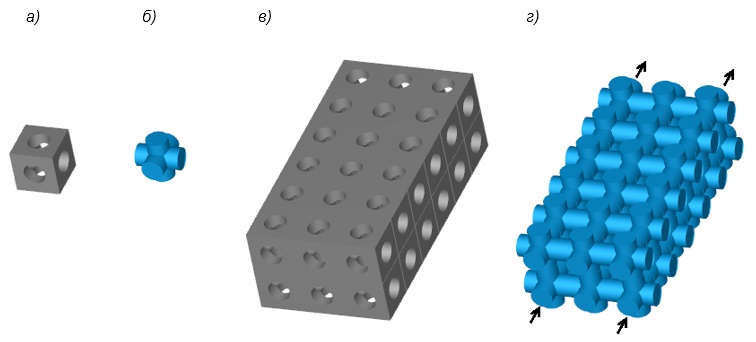

| Рис. 2. Конструктивный элемент «конформной» системы охлаждения - трехмерная «сетка» [71]: элемент ФОД с отверстиями для охлаждающих каналов (а); элемент охлаждающего канала в виде трехмерной «сетки» (б); область ФОД с отверстиями для охлаждающих каналов (в); охлаждающие каналы в виде трехмерной «сетки» (г); стрелками показаны входы и выходы хладагента. |

|

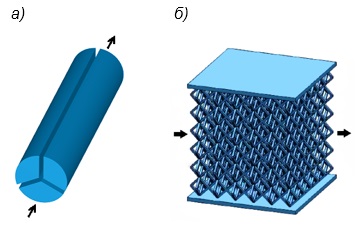

| Рис. 3. Конструктивные элементы для увеличения площади теплоотдачи, устранения застойных зон и обеспечения турбулентного течения хладагента в каналах и полостях: канал круглого поперечного сечения с тремя продольными внутренними ребрами (показаны области, заполняемые хладагентом) [74] (а); внутренняя решетка для каналов и полостей [78] (б); стрелками показаны входы и выходы хладагента. |

|

Традиционно полостное охлаждение [1] редко применяется в литьевых формах

из-за обширных застойных зон при течении хладагента внутри полости.

Полости, как элементы «конформного» охлаждения литьевых форм,

использованы в работах [65, 73]. Несмотря на большую площадь поверхности

теплоотдачи при полостном охлаждении, оно менее эффективно, чем

охлаждающие каналы

[49] вследствие высокой неравномерности отвода тепла поверхностью

охлаждающих полостей.

Новые возможности математического моделирования 3D-течения хладагента

позволяют сделать вывод об эффективности применения полостного

охлаждения в конкретных случаях (см. раздел 4).

Для устранения застойных зон в полостях и повышения эффективности

каналов разных типов могут применяться внутренние продольные ребра (рис.

3,

а) [74], фонтанирующие трубки

[32], перегородки [32, 75], которые изготавливаются как цельная

конструкция вместе с другими элементами системы охлаждения по АТ. |

|

| Рис. 4. «Укладка» контура охлаждения складками (зигзагом) (а) и спиралью (б) при последовательном соединении элементов контура. |

|

Искривления охлаждающих каналов

повышают Re, т.к. повышается

Vлин

для центральной линии канала при заданном расходе, что положительно

влияет на отвод тепла [51]. «Укладка» элементов контура охлаждения

позволяет увеличить площадь поверхности охлаждающих каналов, однако их

изгибы и повороты повышают потери давления в контуре охлаждения

[32, 84].

Например, резкий поворот канала на 90о дает почти в 5 раз

больший коэффициент сопротивления течению хладагента, чем плавный

поворот [2, 51]. Поэтому для уменьшения потерь давления повороты

охлаждающих каналов должны быть сглажены. где Dр - диаметр распределительного канала; Dп – диаметр каналов при параллельном соединении; Nп – количество параллельных каналов. Функционально выделяют 4 области «конформного» охлаждения: область входа (выхода) в ФОД (из ФОД), переходную область, область «запитки» и собственно «конформную» часть (с учетом [32]). В области входа (выхода) в ФОД (из ФОД) используются каналы круглого поперечного сечения, которые обычно имеют диаметр, равный диаметру подводящих (отводящих) каналов контура. В переходной области происходит стабилизация течения хладагента перед областью «конформных» каналов [32]. Конструкция области «запитки» имеет большое значение для устранения застойных зон при использовании охлаждающих каналов сеточного типа. Для достижения наибольшей экономической эффективности «конформные» системы охлаждения часто комбинируют с «обычными» охлаждающими каналами: просверленными, с фонтанирующей трубкой или перегородкой и пр. [19, 84]. Для относительно крупногабаритных деталей «конформное» охлаждение может применяться в отдельных областях ФОД, тогда как в других областях используется традиционное охлаждение [22]. В литьевых формах с «конформным» охлаждением пунсонов и знаков, для охлаждения матриц нередко применяются обычные системы охлаждающих каналов, поскольку, как было отмечено выше, для матрицы проще обеспечить эффективное охлаждение. Тем не менее, имеются примеры, в которых применение «конформного» охлаждения для матриц положительно влияет на снижение времени цикла [17]. |

|

3. Материалы для

изготовления ФОД. Влияние технологии изготовления ФОД на их

механическую прочность

Как и в традиционных технологиях изготовления ФОД, выбор материала ФОД

при использовании АТ имеет очень большое значение для долговечности

литьевой формы, т.к. форма для литья под давлением работает в условиях

периодического нагружения при высоком давлении.

Для предотвращения преждевременного разрушения, материал ФОД

должен иметь достаточную усталостную прочность. Кроме того, многие

литьевые термопластичные материалы обладают высокими абразивными и

агрессивными свойствами.

Вопросы, касающиеся выбора материалов ФОД литьевых форм для литья

термопластов под давлением, обсуждаются в справочниках и монографиях

[1-2, 87], а также в работе [88]. |

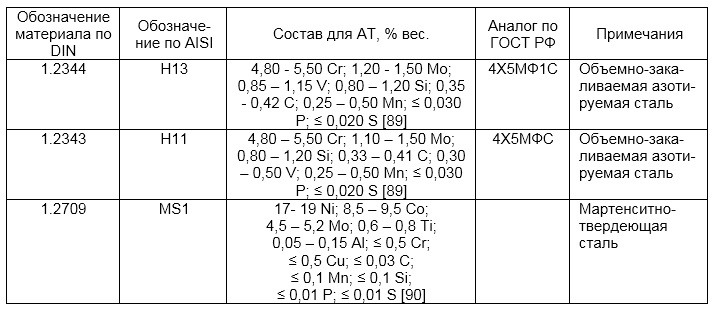

| Таблица 2. Стали, используемые при изготовлении ФОД по АТ для крупносерийного производства. |

|

|

Важнейшие требования к сталям,

которые используются при изготовлении ФОД для крупносерийного

производства - высокая стойкость к абразивному износу и усталостному

растрескиванию. Повышенный износ наблюдается, в частности, в области

впускных литниковых каналов

[91], тогда как даже небольшое изменение их размеров может оказывать

крайне негативное влияние на стабильность процесса литья. Закаливаемые стали 1.2344 и 1.2343 имеют высокую стойкость к истиранию. В работе [88] отмечено, что ФОД, изготовленные из стали 1.2344, выдержали 1 млн циклов литья изделия из полиамида, содержащего 33% стекловолокна без каких бы то ни было следов абразивного износа. Стали 1.2344 и 1.2343 характеризуются высокой стойкостью к усталостному растрескиванию. Для повышения стойкости к усталостному растрескиванию их закаливают до твердости не выше 50 - 52 HRC (обычно 44 – 48 HRC) [88, 92-94].

Мартенситно-твердеющую сталь 1.2709 закаливают до 50 - 56

HRC

[90]. Максимальная рабочая

температура ФОД, изготовленных по АТ из этой стали, составляет 400

оС [90], что позволяет перерабатывать почти все термопласты (к

исключениям относятся некоторые наиболее термостойкие материалы, включая

отдельные марки

PEI,

PPSU, PBI + PEEK).

Для достижения еще большей

стойкости к абразивному износу на ФОД, наносят слой нитрида титана или

хрома толщиной 2 – 3 мкм, например, вакуумным напылением [95].

Ресурс работы ФОД может

значительно снижаться из-за влияния термических остаточных напряжений,

концентраторов напряжений, структурной неоднородности ФОД и др.

факторов.

|

|

4. Инженерные

расчеты «конформного» охлаждения литьевых форм

Математическое моделирование (инженерные расчеты) с использованием

специализированного программного обеспечения широко применяются для

прогнозирования и устранения проблем литья термопластов под давлением

[30, 105]. В

[19, 31]

отмечено большое значение

инженерных расчетов при разработке оптимальной конструкции «конформной»

системы охлаждения. |

|

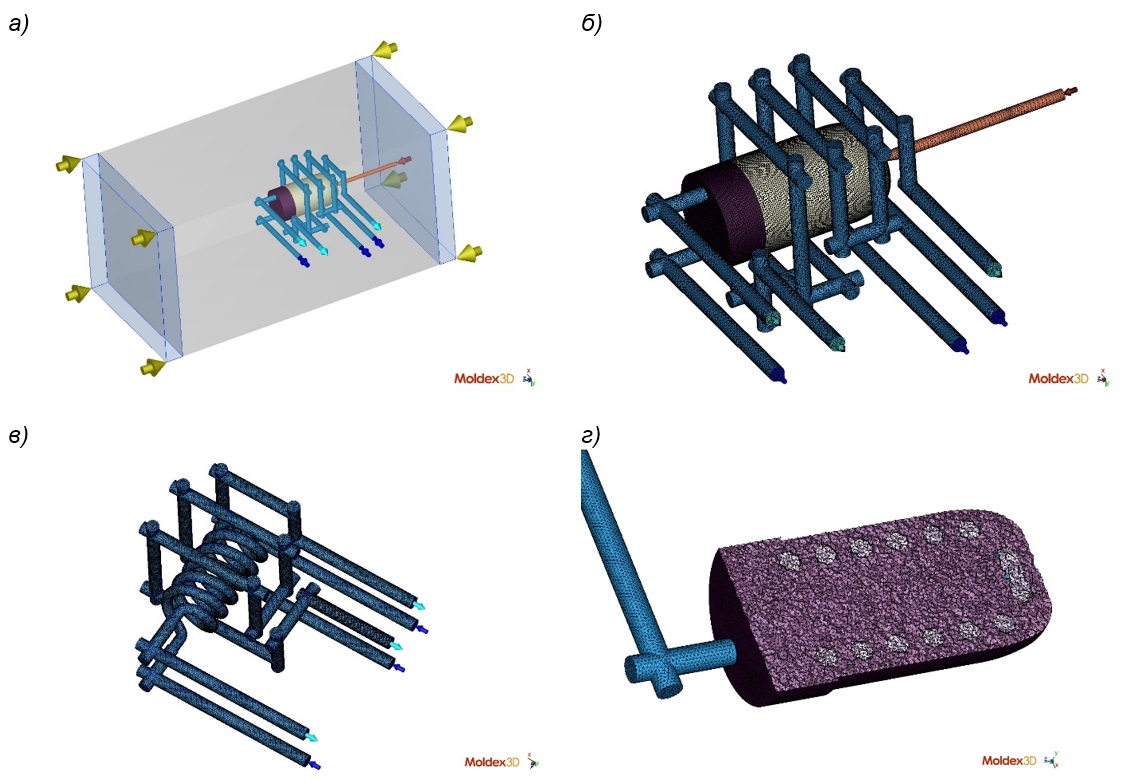

| Рис. 5. Модель горячеканальной литьевой формы с комбинированной системой охлаждения: «конформным» контуром охлаждения во вставке пуансона и двумя контурами охлаждения (просверленные каналы») в матрице (а); фрагмент модели литьевой формы (б); модель охлаждающих контуров (в); фрагмент 3D-сетки («разлом») для «конформного» охлаждающего канала и вставки пуансона (г). Стрелками обозначены: желтым цветом – направление смыкания литьевой формы; красным цветом – вход расплава; синим цветом – входы хладагента; голубым цветом – выходы хладагента. |

|

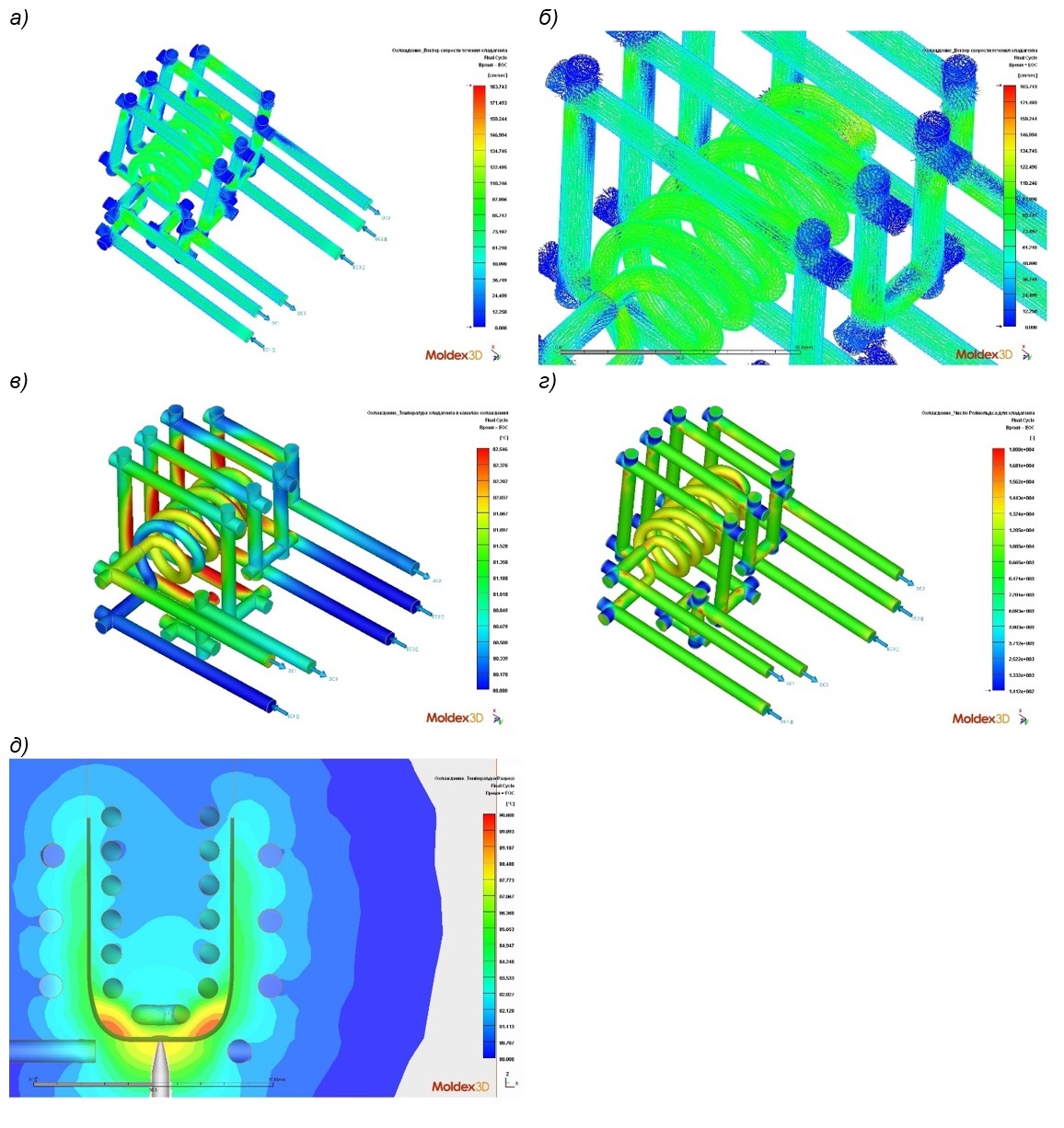

| Рис. 6. Результаты расчета в Moldex3D для 3D-течения хладагента в охлаждающих каналах при времени цикла 12 секунд (расчет 1): вектор скорости течения хладагента в охлаждающих контурах (области с низкими значениями скорости течения хладагента – застойные зоны (а, б); температура хладагента в контурах охлаждения (в); число Рейнольдса в контурах охлаждения, рассчитанное с учетом влияния температуры хладагента (г); температура для разреза литьевой формы (д); стрелками показаны входы и выходы хладагента; условия расчета см. в таблице 3. |

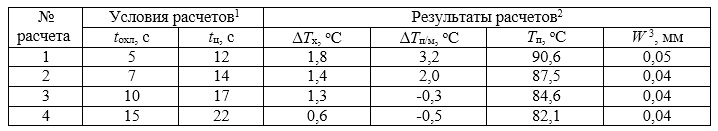

| Таблица 3. Условия и результаты расчетов при изменении времени выдержки на охлаждение (tохл) и соответствующего изменения времени цикла (tц): максимальная разность температуры хладагента на выходе из контура и входе в контур для трех контуров (∆Тх); максимальная разность температуры пуансона и матрицы (∆Тп/м); максимальная температура вставки пуансона (Tп); коробление, вызванное неравномерностью охлаждения отливки со стороны пуансона и матрицы (W). |

|

| Примечания: 1 Другие технологические условия расчетов: температура расплава 290 оС; скорость впрыска 19 см3/c; давление выдержки 80 МПа; время выдержки под давлением 3,5 с; температура хладагента на входе в контуры охлаждения 80 оС; расход хладагента для каждого контура 1,5 л/мин. 2 Результаты расчета ∆Тх, ∆Тп/м и Tп приведены для окончания выдержки на охлаждение. 3 Максимальное коробление (определялось по максимальному отклонению от заданной геометрии отливки) наблюдалось в области «дна» изделия. |

|

Комбинированная система охлаждения (рис. 6, а, б, в) литьевой формы

включает контур «конформного» охлаждения для пуансона и два контура

охлаждения из просверленных каналов для матрицы. Вставка пуансона

(«вставка литьевой формы» в использованной модели) изготовлена из

материала 1.2344. Преимуществом 3D-моделирования течения хладагента в системе охлаждения литьевой формы является возможность выявления застойных зон – областей с низкой скоростью течения хладагента (рис. 6, а и б), учета неравномерности теплоотдачи поверхностью охлаждающей системы (в том числе из-за влияния взаимного пространственного расположения оформляющей поверхности и поверхности охлаждающих каналов), проведения расчетов при произвольной геометрии каналов, а также при полостном охлаждении. Неравномерность теплоотдачи поверхностью охлаждающих каналов проявляется, в частности, для каналов круглого поперечного сечения: температура хладагента выше вблизи участков поверхности канала, расположенных ближе к отливке, по сравнению с аналогичными участками (относительно центральной линии канала), расстояние от которых до отливки больше (рис. 6, в). В общем случае выбор критериев оценки процесса охлаждения литьевой формы, в том числе конформного охлаждения, осуществляется на основе требований к литьевому изделию с учетом особенностей термопластичного материала: его механических характеристик, колебания технологической усадки [114] и пр. В рассматриваемом примере максимальный разогрев хладагента происходит в «конформном» контуре охлаждения. Заданный расход хладагента обеспечивает турбулентное течение хладагента (вне «тупиковых» участков охлаждающих каналов матрицы Re составляет 8000 – 14000), при времени цикла 12 секунд (расчет 1 в таблице 3) максимальная разность температур вставки пуансона и матрицы составляет 3,2 оС), при этом не наблюдается существенного коробления отливки. При увеличении времени цикла до 14 секунд (расчет 2 в таблице 3), максимальная разность температур вставки пуансона и матрицы снижается. Однако, дальнейшее увеличение времени цикла (расчеты 3 и 4 в таблице 3) приводит к повышению температуры матрицы по сравнению с температурой вставки пуансона. В работе [25] рассмотрена методология построения «окна» эффективной работы «конформной» охлаждающей системы в координатах диаметр охлаждающего канала – длина контура охлаждения с учетом потерь давления хладагента, разогрева хладагента в охлаждающем контуре, технологических и прочих ограничений. При увеличении площади поверхности охлаждающих каналов и уменьшении расстояния от канала до оформляющей поверхности (при малых циклах и пр.) должна быть обеспечена прочность и долговечность ФОД. С помощью математического моделирование можно спрогнозировать напряженно-деформированное состояние ФОД с «конформным» охлаждением [84, 116-117]. В работе [121] предложили метод автоматического построения «конформных» охлаждающих каналов на основе «сеточных »каналов, предварительно созданных на эквидистантной поверхности, с учетом объема каналов, потерь давления хладагента, а также расстояния между каналами с исключением неэффективных участков каналов. |

|

5. Ограничения и

недостатки и «конформного» охлаждения, изготовленного с

использованием АТ Существенным технологических ограничением «конформных» охлаждающих систем, изготовленных по АТ, по сравнению с традиционными литьевыми формами, является невозможность механической чистки охлаждающих каналов, что определяет специальное требования к хладагенту: отсутствие солей жесткости в воде, вызывающих зарастание теплообменных поверхностей твердыми осадками (образование накипи) и ингибирование коррозии металла в каналах. Несмотря на большой интерес к изготовлению ФОД с «конформным» охлаждением, изготовленным по АТ, эти технологии пока редко внедряются непосредственно инструментальными компаниями. Основными сдерживающими факторами для широкого распространения АТ в производстве литьевых форм, как отмечено в [15], являются необходимость значительных инвестиций в технологическое оборудование и высокая стоимость подходящих металлических порошков. Помимо этого, имеются технологические недостатки и ограничения АТ, которые могут оказывать негативное влияние на результат изготовления ФОД. Технологические ограничения методов АТ обсуждаются, например, в [12, 125-126]. Одним из ограничений методов DMLM, SLM, EBM и DMD является необходимость использования поддержек (подпорок) для стенок, угол которых к технологической платформе меньше 45о. [127]. Поскольку поддержки невозможно удалить из внутренних областей готовых ФОД, это ограничение должно быть учтено при проектировании «конформных» охлаждающих каналов, в частности при определении вида и размеров поперечного сечения, а также расположения охлаждающих каналов [32]. В некоторых случаях роль поддержек могут выполнять внутренние ребра и решетки (см. раздел 2). Влияние технологических условий АТ на точность изготовления ФОД обсуждаются, например, в [129-130]. В частности, большое влияние на качество ФОД оказывает направление роста слоев [61]. Выбор оптимальных условий изготовления ФОД по АТ зависит от распределения частиц порошка и особенностей технологического оборудования (типа характеристик лазера и пр.) [84]. Как было отмечено выше, проблемы точности ФОД, изготавливаемых по АТ, проще решить при использовании «гибридных» технологий.

|

|

6. Заключение Применение АТ для изготовления ФОД с «конформными» системами охлаждения дает существенные экономические и технологические преимущества производителям литьевых деталей, что обусловливает большой интерес промышленности к этим технологиям. Тем не менее, АТ изготовления «конформных» охлаждающих систем пока внедряются, главным образом, в специализированных компаниях. Можно ожидать, что совершенствование АТ, а также снижение стоимости технологического оборудования (особенно для гибридного производства) и подходящих стальных порошков будут способствовать широкому использованию АТ непосредственно изготовителями литьевых форм. Обсуждается методология конструирования «конформных» охлаждающих систем, а также ограничения, связанные с АТ. Отмечена необходимость дальнейших экспериментальных исследований влияния материала и технологических параметров изготовления ФОД на их долговечность в условиях литья термопластов под давлением.

|

|

Литература

13. Рудской А.И. Аддитивные технологии: учебное пособие / Рудской А.И.,

Попович А.А., Григорьев А.В., Каледина Д.Е..

–

СПб.:

Изд-во

Политехн.

ун-та, 2016. – 298

с.

http://www.plasticsmachinerymagazine.com/technology/molds-tooling/dme-offering-conformal-cooling-components.html 28. Linear AMS utilizes Moldex3D conformal cooling analysis to reduce 69% cooling time. CoreTech System Ltd., 2017. – 4 p. http://www.moldex3d.com/en/blog/customer_success/linear-ams-utilizes-moldex3d-conformal-cooling-analysis-to-reduce-69-cooling-time/

29. Rahim S.Z.A., Sharif S., Zain A.M., Nasir S.M., Saad R.M. Improving

the quality and productivity of molded parts with a new design of

conformal cooling channels for the injection molding process // Adv.

Polymer Technol. 2016. V. 35, № 1. Paper 21524. - P. 1 – 10.

31. Frick L. The difference between machined and 3D printed metal

injection molds // Mach. Des. 2014. June.

https://www.machinedesign.com/3d-printing/difference-between-machined-and-3d-printed-metal-injection-molds

33. Hybrid machine combines additive, milling // Moldmaking Technol.

2016. № 8.

35. Hybrid

AM manufacture with metal laser processing and high-speed milling.

Matsuura Machinery Corp. 2018.

https://www.lumex-matsuura.com/english/contents/lumex03.html#cont04

51. Shah R.K., Sekulic D.P. Fundamentals of heat exchanger design. John

Wiley & Sons, 2003. - 941 p.

53. Wang L., Wei Q.S., Xue, P.J., Shi Y.S. Fabricate mould insert with

conformal cooling channel using selective laser melting // Adv. Mater.

Res. 2012. V. 502. - P. 67 – 71.

57. McGovern J. Technical note: Friction factor diagrams for pipe flow.

- Dublin: Dublin Institute of Technology, 2011. - 15 p.

67. Steil F.G. New concept in mold conformal cooling design // 63rd SPE

ANTEC Tech. Papers. 2005. – P. 916 – 920.

75. Eiamsa-Ard K., Wannissorn K. Conformal bubbler cooling for molds by

metal deposition process // Comput. Aided

Des.

2015.

V.

69. -

P. 126 - 133.

81. Cha B.-S., Park H.-P., Rhee B.-O. Manufacturing of plastic lens mold

conformal cooling channel using direct metal laser sintering and

spray-formed tooling process // 65th SPE ANTEC Tech. Papers. 2007. V.

53. - P. 667 - 671.

https://www.renishaw.com/en/responding-to-production-pressure-with-conformal-cooling--42510

88. Kerkstra R. How to select the right tool steel for mold cavities //

Plast. Technol. 2016. V. 62, № 9. – P. 36 – 42.

95. Sambale H. Protection against wear for SLM mold cores // Kunststoffe.

2013. № 1.

https://www.kunststoffe.de/en/specialized-information/technology-report/artikel/protection-against-wear-for-slm-mold-cores-630706.html

99. Zhu Z., Dhokia V., Nassehi A., Newman S.T. Investigation of part

distortions as a result of hybrid manufacturing // Robot. Comput.

Integrat. Manufac. 2016. V. 37. - P. 23 - 32. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||