| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: "Конформные" системы охлаждения |

Следующая

публикация: Moldex3D R16 |

|

Технологическая усадка в специальных технологиях литья термопластов под

давлением |

|

Барвинский И.А., АО "СиСофт"

5-й международный семинар «Современные технологии литья пластмасс».

Санкт-Петербург. 3 - 4 октября 2018.

Оглавление:

1. Факторы, определяющие технологическую усадку в

специальных технологиях литья под давлением

2. «Каскадное» литье под давлением

3. Тонкостенное и

толстостенное литье под давлением

6. Литье под давлением на пленку

7. Двухкомпонентное литье под

давлением

8. Литье под давлением со

вспениванием

9. Литье под давлением с газом

10. Вариотермическое

термостатирование

11.

Инжекционно-компрессионное формование |

|

Использование

специальных технологий литья термопластов под давлением [1-5] расширяет

возможности литьевого производства по сравнению с «обычным» литьем под

давлением. Эти технологии позволяют выпускать детали, которые в «обычном»

литье под давлением считаются нетехнологичными, улучшать внешний вид

(устранять или скрывать линии спаев и др.), исключать дополнительные

технологические операции (сборки, нанесения надписей и др.), получать новые

функциональные свойства деталей и пр. Вместе с тем, специальные технологии

литья под давлением требуют учета особенностей технологического процесса при

конструировании литьевых деталей и литьевых форм, в частности, при

определении технологической усадки.

Некоторые из рассмотренных ниже

разновидностей литья под давлением («каскадное» литье, толстостенное литье)

обычно не относят к специальным технологиям. Однако, они имеют свои важные

особенности, отличающие их от «обычного» литья под давлением.

Технологическая усадка является одной

из характеристик напряженно-деформированного состояния отливки в

определенный момент времени (согласно стандартам ГОСТ 18616-80 [6] и ИСО

294-4 [7] технологическая усадка образцов определяется в срок не менее 16 и

не более 24 часов после их извлечения из литьевой формы), для оценки проблем

точности необходимо учитывать и другие характеристики

напряженно-деформированного состояния: коробление (отклонение формы и

взаимного расположения поверхностей) и остаточные напряжения. Коробление

влияет на технологическую усадку [8], если его нельзя компенсировать при

измерении линейных размеров, но компенсация коробления возможна только для

деталей относительно простой конструкции. Высокие остаточные напряжения

повышают нестабильность размеров деталей в процессе хранения и эксплуатации

[9].

Большую роль

в развитии представлений о напряженно-деформированном состоянии деталей в

специальных технологиях литья под давлением играет математическое

моделирование (см., например, 10]).

Возможности математического

моделирования с применением CAE-систем напряженно-деформированного состояния

деталей, получаемых в специальных технологиях литья под давлением, и расчета

технологической усадки рассмотрены на примере программного обеспечения

Moldex3D (версия 16) [11,12].

Обозначения

термопластичных материалов даны на сайте

www.barvinsky.ru.

1. Факторы, определяющие технологическую усадку в

специальных технологиях литья под давлением

Технологическую усадку термопластов можно только условно рассматривать в

качестве технологического свойства материала, поскольку она в большой

степени зависит от конструкции литьевой детали и литьевой формы, и также

технологического режима литья под давлением [8] (обзор факторов, влияющих на

формирование напряженно-деформированное состояние и технологическую усадку

при литье термопластов под давлением, представлен в работах [13-19]).

Поэтому в «обычном» литье под давлением использование данных по

технологической усадке, полученных на стандартных образцах, для «реальных»

деталей является проблематичным. Проблема вызвана отличиями в процессе

формирования напряженно-деформированного состояния отливки в форме и после

извлечения из формы при литье под давлением образцов и «реальных» деталей.

В специальных

технологиях литья под давлением процесс формирования

напряженно-деформированного состояния отливки имеет рассмотренные ниже

особенности, что приводит к увеличению или уменьшению технологической усадки

по сравнению с «обычным» литьем под давлением. Данные о технологической

усадке, ее анизотропии, короблении и остаточных напряжениях для деталей,

полученных в специальных технологиях литья, в

сравнении с «обычным» литьем под давлением обобщены в таблице 1.

Компенсация объемной усадки

Объемная

усадка термопластов при литье под давлением определяется на основе

зависимости удельного объема термопластичного материала от температуры и

давления (PVT-данных)

[10]. Результирующая объемная усадка является следствием двух процессов: 1)

уменьшения объема (объемной усадки) термопластичного материала при

охлаждении и 2) частичной компенсации этого уменьшения путем повышения массы

(и плотности) материала в оформляющей полости на стадии подпитки [20].

Специальные технологии литья термопластов под давлением влияют на оба

процесса.

Уменьшение

скорости охлаждения (скорости снижения среднеобъемной температуры) вызывает

большее снижение объема термопласта при охлаждении, что проявляется особенно

сильно для ненаполненных кристаллизующихся термопластов из-за значительного

увеличения их степени кристалличности [21]. Снижение скорости охлаждения

происходит, в частности, для толстостенных деталей, в двухкомпонентном

литье, при вспенивании, при литье на пленку, а повышение скорости охлаждения

– при тонкостенном литье, разновидностях микролитья под давлением. Повышение

степени кристалличности может наблюдаться также при ориентационной

кристаллизации в зоне «сдвига», которая происходит из-за движения

газа в расплаве (литье с газом) [22] или компонента сердцевины в компоненте

оболочки (сэндвич-литье) [23].

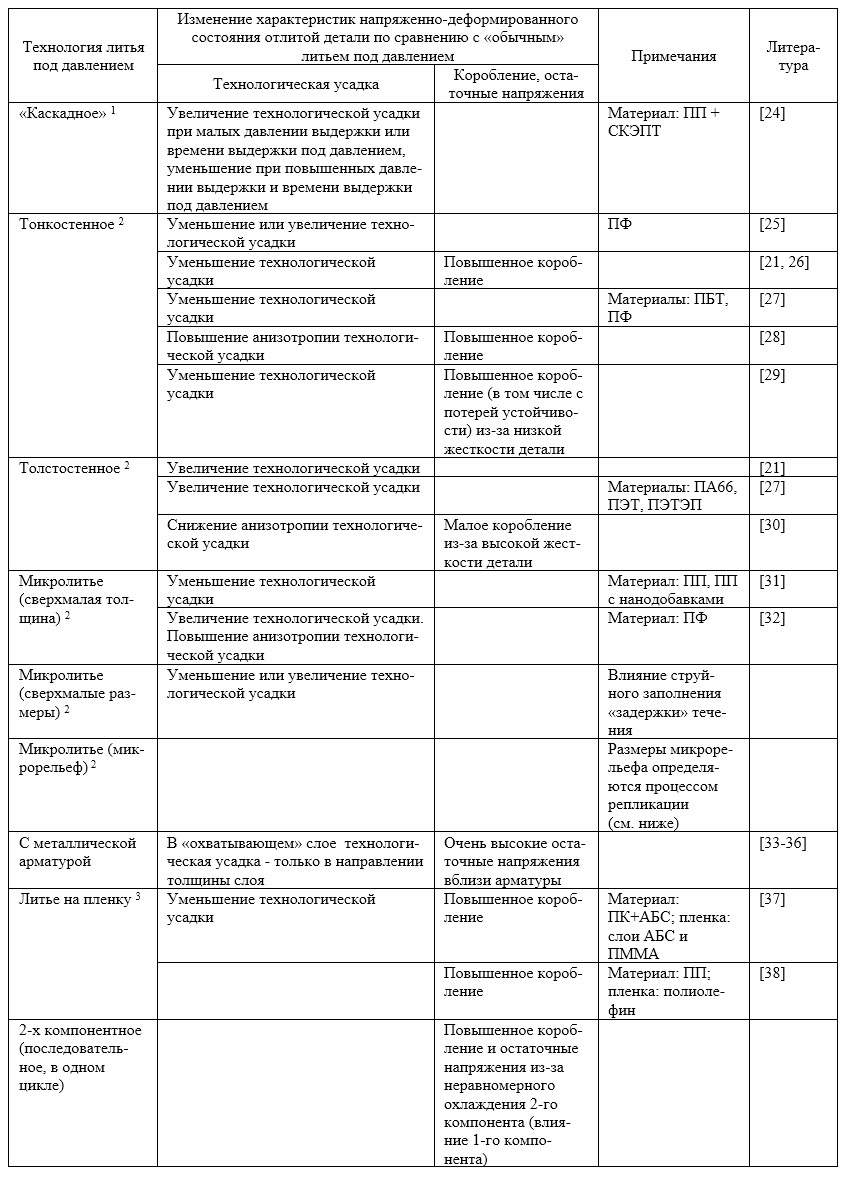

Таблица 1. Сравнение характеристик

напряженно-деформированного состояния деталей, полученных в специальных

технологиях литья и «обычном» литье термопластов под давлением. |

|

|

Таблица 1 (продолжение). Сравнение

характеристик напряженно-деформированного состояния деталей, полученных в

специальных технологиях литья и «обычном» литье термопластов под давлением. |

|

| Таблица 1 (продолжение). Сравнение характеристик напряженно-деформированного состояния деталей, полученных в специальных технологиях литья и «обычном» литье термопластов под давлением. |

|

| Примечания: 1 - сравнение с горячеканальным литьем под давлением; 2 - сравнение с «обычным» литьем под давлением деталей средней толщины; 3 - для той же конструкции литьевой детали; обозначения типов материалов см. на сайте www.barvinsky.ru; СВ - стекловолокно; Т - тальк. |

|

Слоевая структура и ориентационные явления

Условия течения и охлаждения

полимерного расплава в оформляющей полости обусловливают формирование

слоевой структуры литьевой детали, в которой слои отличаются механическими и

другими свойствами, что влияет на напряженно-деформированное состояние

отливки и, в частности, на технологическую усадку.

Неравномерная в направлении толщины

стенки литьевой детали молекулярная ориентация (ориентация макромолекул)

аморфных термопластов [72, 82-83] может рассматриваться в качестве одной из

характеристик слоевой структуры отливок.

При литье под давлением может

происходить молекулярная ориентация внутренних слоев литьевой детали, в том

числе для аморфных термопластов, что объясняется снижением скорости

релаксации вблизи температуры стеклования [87-88].

В литьевых деталях из термопластов в

направлении толщины стенки всегда существуют неоднородности плотности, в том

числе для аморфных термопластов [90-92]. При недоуплотнении появляется

рыхлая внутренняя структура, микро- или макропористость, а также внутренние

усадочные раковины. Поры и внутренние усадочные раковины заполнены газовой

средой, которая состоит из воздуха, легко летучих компонентов сырья и

продуктов деструкции полимерного материала, поэтому их можно также называть

пузырями.

Для двухфазных дисперсных систем

(смеси термопластов, смеси термопластов с каучуками, блок-сополимеры и

привитые сополимеры) повышение анизотропии технологической усадки может быть

вызвано ориентацией дисперсной фазы. При сэндвич-литье происходит повышение

степени ориентация дисперсной фазы для компонента оболочки и снижение – для

компонента сердцевины [89], однако влияние этого явления на анизотропию

усадки невысокое: во-первых, ориентация дисперсной фазы оказывает меньшее

влияние на анизотропию технологической усадки, чем молекулярная ориентация,

и во-вторых, слои с ориентированной дисперсной фазой имеют малую

относительную толщину.

Для материалов, содержащих

стекловолокно, углеродное волокно или прочие жесткие волокнистые

наполнители, технологическая усадка, механические свойства литьевых деталей,

а также их анизотропия определяются, главным образом, ориентацией

стекловолокна в поверхностных (продольной) и внутренних (поперечной или

продольной) слоях. Технологическая усадка вдоль волокна существенно меньше

технологической усадки в поперечном направлении, а модуль упругости

композита вдоль

волокна существенно превышает модуль упругости в поперечном направлении.

Пристенные и

внутренние слои литьевой детали могут иметь разную ориентацию волокнистого

наполнителя, что вызвано конкурирующим влиянием продольных и поперечных

деформаций при течении полимерного расплава в оформляющей полости.

Негативные явления, повышающие колебание усадки

Ряд явлений

значительно повышает колебание технологической усадки [8] при литье

термопластов под давлением. Негативное влияние на колебание технологической

усадки некоторых из них особенно велико в специальных технологиях литья. К

ним относится: струйное заполнение [95-97], а также «задержка» течения (hesitation)

[96-101]. Эти явления характерны для толстостенного литья и разновидностей

микролитья: при получении деталей малых размеров и деталей с микрорельефом.

При литье с газом наличие разветвлений газовых

каналов резко повышает нестабильность движения газа в каналах с

разветвлениями. Разные пути продвижения газа в каналах после разветвления

повышает колебание технологической усадки, поскольку уменьшается компенсация

объемной усадки в канале с меньшей длиной проникновения газа. Нередко можно

наблюдать, что газ поступает только в один из каналов.

Аналогичная проблема существует и при двухкомпонентном сэндвич-литье в

многоместных литьевых формах, в которых возникает разница длины

проникновения компонента сердцевины в разных гнездах. При разнице

механических характеристик материала сердцевины и оболочки это существенно

повышает разницу технологической усадки деталей, полученных в разных

гнездах.

Взаимовлияние полимерных компонентов, влияние металлической

арматуры

В некоторых

специальных технологиях литья под давлением взаимовлияние полимерных или

металлических компонентов отливки может существенно изменять литьевой

процесс, влияя на характер растекания расплава на стадии заполнения,

процессы уплотнения и охлаждения термопластичного материала, формирование

кристаллической структуры (для кристаллизующихся термопластов) и

напряженно-деформированное состояние деталей.

В вариантах

двухкомпонентного литья технологическая усадка, коробление и остаточные

напряжения в деталях связаны с конструкцией (в частности, площадью контакта)

полимерных компонентов. Негативное влиянии нестабильной длины проникновения

компонента сердцевины на колебание технологической усадки в сэндвич-литье

было отмечено выше.

Влияние металлической арматуры на

напряженно-деформированное состояние отливки зависит от конструкции и

материала арматуры: ее жесткости, размеров контактирующей с термопластичным

материалом части и пр.

Гибкая

металлическая арматура деформируется после извлечения отливки из литьевой

формы, давая тем самым возможность для продольной и поперечной

технологической усадки области детали, контактирующей с арматурой.

Эти и другие

примеры взаимовлияния компонентов более подробно рассмотрены ниже.

Усадка, коробление и релаксация напряжений в закрытой форме и

после извлечения отливки из формы

Усадочное поведение ТЭП в специальных технологиях литья под

давлением

Усадочное

поведение ТЭП в «обычном» литье под давлением отличается повышенной

сложностью по сравнению с другими термопластами [107]. Даже в пределах

одного ряда материалов, выпускаемых определенным изготовителем, близкие по

твердости марки ТЭП могут демонстрировать большие различия в зависимости

технологической усадки и ее анизотропии от конструкции детали и литьевой

формы, а также от технологических условий литья, что вызвано сложным

составом литьевых композиций. То же относится и к технологической усадке ТЭП

в специальных технологиях литья под давлением (примеры приведены ниже).

2. «Каскадное» литье под давлением

Технология

«каскадного» (последовательного) горячеканального литья в последнее время

широко применяется для получения крупногабаритных деталей в

автомобилестроении и других отраслях промышленности [54, 108-110]. Имеются

примеры использования этой технологии для получения тонкостенных деталей

[111], а также сочетания с технологиями литья на подложку (пленку, ткань)

[108] и двухкомпонентного сэндвич-литья [112]. «Каскадное» литье может

применяться в комбинированных литьевых формах, содержащих участки

застывающих литников. Ее преимуществом является отсутствие линий спая и

улучшенное уплотнение. Последнее достигается при выполнении определенных

требований к конструкции, технологическому оборудованию (малоинерционные

запорные клапаны и пр.) и режиму литья [113-117].

Большое

влияние на качество литьевой детали оказывает режим открытия запорного

клапана горячеканального сопла. При слишком быстром открытии запорного

клапана во внутренних слоях оформляющей полости из-за разницы давлений

возникает течение расплава в «обратном» направлении (в сторону предыдущего

горячеканального сопла), что приводит к дефектам получаемых деталей.

3. Тонкостенное и

толстостенное литье под давлением

Влияние

толщины стенки на технологическую усадку обусловлено изменением скорости

охлаждения (уменьшается при увеличении толщины стенки), процессом

компенсации усадки на стадии подпитки (ухудшается при повышении толщины

стенки), а также ориентационными явлениями.

Тонкостенное литье

Литье под

давлением тонкостенных деталей выделяют в специальную технологию из-за

целого ряда особенностей по сравнению с «обычным» литьем под давлением,

которые определяют дополнительные требования к литьевой машине, литьевой

форме, термопластичному материалу и технологическому процессу [2, 28-29,

118]. Обычно к тонкостенным относят детали с толщиной основной стенки 1 мм и

менее, но иногда, например в [2], менее 1,2 мм.

Толстостенное литье

Литье под

давлением толстостенных деталей [30, 122-125] обычно не рассматривают среди

специальных технологий, хотя имеется ряд важных отличий этой технологии от

литья под давлением деталей средней толщины.

К основным

особенностям толстостенного литья можно отнести струйное заполнение и

«задержку» течения расплава в относительно большой части оформляющей

полости, что вызвано геометрическими факторами. «Задержка» течения в данном

случае вызвана охлаждением «свободной» поверхности фронта расплава из-за

снижения диссипации тепла при частичной потере контакта со стенками формы

(при полной потери контакта возникает струйное течение). Как было отмечено

выше, это повышает колебание технологической усадки.

Для

толстостенных деталей полученных из термопластов, не содержащих жесткие

волокнистые наполнители (за исключением деталей из ТЭП), характерна малая

анизотропия технологической усадки, что, в первую очередь, связано с малой

относительной толщиной застывших пристенных слоев.

Сверхмалая толщина

Для пластин толщиной 0,2 и 0,35 мм из

ПФ, полученных в работе [32] при давлении выдержки от 45 до 55 МПа,

продольная усадка составила от 3,4% до 6,9% (при поперечной от 2,7% до 3,3%),

что существенно выше значений технологической усадки, которые получают для

этого материала на стандартных образцах.

Детали сверхмалых габаритных размеров

Уменьшение

размера элемента литьевой детали в общем упрощает достижение определенного

квалитета точности, поскольку увеличивается допустимое колебание

технологической усадки (это следует из системы квалитетов точности) [9,

137-138].

Детали с микрорельефом

Размеры

микрорельефа (микроканалов и микроребер) определяются процессом репликации

микрорельефа [140-144]. Репликация микрорельефа состоит из нескольких

этапов: частичного заполнения микрорельефа расплавом при впрыске при

негативном влиянии воздуха и «задержки» течения [129, 145], формования

микрорельефа при повышении давления в конце стадии заполнения и на стадии

уплотнения, а также усадки и коробления [146] микрорельефа.

Из-за влияния

«задержки» течения процесс формирования микрорельефа существенно отличается

от «обычного» процесса заполнения оформляющей полости расплавом. В

частности, в области микрорельефа не всегда наблюдаются высокие скорости

сдвига, что приводит к низкой молекулярной ориентации [147]. Формирование

микрорельефа или, по крайней мере, его финальная часть происходит при

деформировании застывшего слоя полимерного материала, толщина которого

зависит от времени «задержки» (времени от момента прохождения фронта потока

до времени достижения необходимого давления формования).

Таким

образом, применение понятия технологической усадки к микрорельефу (как изменение

размера элемента микрорельефа по отношению к размеру соответствующего

элемента оформляющей поверхности литьевой формы), как отмечалось выше, не

всегда отражает сущности происходящих явлений.

Для

устранения негативного влияния воздуха на репликацию микрорельефа литье под

давлением деталей с микрорельефом обычно проводят при вакуумировании

оформляющей полости литьевой формы. Как показано в работе [148],

вакуумирование одновременно вызывает снижение температуры фронта потока

расплава, поскольку прекращается диссипация тепла, вызванная сжатием воздуха

в оформляющей полости при ее заполнении расплавом.

5. Литье под давлением с

металлической арматурой, на металлическое основание, получение

«гибридных» конструкций

Литье с металлической арматурой

Однако,

присутствие арматуры повышает неравномерность технологической усадки, в

частности, усадка в охватывающем жесткую арматуру слое может происходить

только в направлении толщины слоя.

В ряде

исследований было показано, что при литье под давлением «свободная» усадка в

условиях нормального процесса (при адекватном уплотнении) может происходить

при нахождении отливки в форме только в направлении толщины отливки. Усадка

в других направлениях невозможна из-за геометрических ограничений и высокого

сцепления поверхности отливки с оформляющей полостью формы даже при

предельной простой геометрии детали (пластина) и отсутствии текстуры [105,

152]. Такую усадку традиционно называют затрудненной (hindrance

of

shrinkage,

form-bound

shrinkage) [62, 151]). Снятие геометрических

ограничений после раскрытия формы и выталкивания отливки вызывает уменьшение

линейных размеров детали (технологическую усадку) и коробление.

При наличии

арматуры геометрические ограничения сохраняются и после извлечения отливки

из формы в области вблизи арматуры или во всей отливке - в зависимости от

конструкции арматуры, что приводит к очень высоким остаточным напряжениям, и

может являться причиной растрескивания деталей, как упоминалось выше.

Для

предотвращения растрескивания при литье с металлической арматурой необходимо

обеспечить достаточную толщину «охватывающего» слоя полимерного материала.

Вблизи арматуры не должно быть концентраторов напряжений (например острых

внутренних углов, мелких отверстий и пр.) [53, 153] и «слабых» мест (для

аморфных и наполненных кристаллизующихся термопластов к последним относятся

область впуска и спаи [139]).

Литье на металлическое основание

В технологии

литья на металлическое основание (outsert

molding)

[2, 151, 154] основные недостатки литья с металлической арматурой устранены

за счет использования конструкторских решений, снижающих напряженное

состояние отливки после ее извлечения из литьевой формы.

Уменьшение

размеров отдельных полимерных компонентов позволяет уменьшить напряженное

состояние деталей и избежать коробления штампованного металлического

основания, которое имеет повышенную гибкость [151]. Эта технология успешно

используется для материалов с высокой технологической усадкой (таких, как

ненаполненные ПФ и ПБТ [154]).

Технологическая усадка при литье на металлическое основание, также как в

«обычном» литье под давлении, зависит от конструкции полимерных компонентов,

условий уплотнения (на которые влияет конструкция литниковой системы и пр.).

В этой технологии полимерные компоненты заполняются и уплотняются через

«соединительные» литниковые каналы, примыкающие одной стороной к

металлическому основанию. Такая конструкция уменьшает скорость охлаждения

расплава в литниковой канале, что повышает эффективность уплотнения

(компенсации усадки) при меньшей толщине «соединительных» участков по

сравнению с «обычной» литниковой системой той же длины.

«Гибридные» конструкции

Так же как

при литье с металлической арматурой, в «гибридных» конструкциях применяют

стойкие к растрескиванию термопластичные материалы [151].

Технологическая усадка при получении «гибридных» конструкций сильно зависит

от толщины стенки полимерного компонента, длины затекания, а также жесткости

металлического компонента и всей конструкции.

6. Литье под давлением на пленку

Литье

на пленку является в настоящее время наиболее популярной разновидностью

технологий литья под давлением с декорированием в форме [2, 159-160]. Литье

на пленку позволяет исключить дополнительные технологические операции

печати, заменить двухцветное и многоцветное литье, улучшить качество

поверхности детали, а также получить уникальные цветовые эффекты,

недостижимые при использовании других способов декорирования. Могут

использоваться однослойные и многослойные пленки. В многослойных пленках

внутренний слой обеспечивает высокую адгезию к материалу детали, а наружный

– отличный внешний вид и повышенные защитные свойства. Рисунок в таких

пленках может выполняться на внутреннем слое, что предотвращает его

«вымывание» потоком расплава (типичный дефект при использовании однослойных

пленок).

Пленка

оказывает существенное влияние на течение расплава в оформляющей полости

[161], молекулярную ориентацию прилегающего к пленке застывшего пристенного

слоя, кристаллизацию (кристаллизующихся термопластов) и

напряженно-деформированное состояние отливки.

Снижение

скорости охлаждения со стороны пленки на стадии заполнения

приводит к разной толщине застывших пристенных слоев на стадии

заполнения [162]. Кроме того, ухудшение условий теплового контакта между

отливкой и оформляющей поверхностью литьевой формы снижает скорость

охлаждения внутренних слоев детали со стороны пленки. Разная скорость

охлаждения термопластичного материала с противоположных сторон приводит к

несимметричной эпюре напряжений, что вызывает коробление отливки.

В работе

[163] наблюдали увеличение степени кристалличности детали из ПП с

поликарбонатной пленкой, по сравнению с процессом без пленки, что

объясняется меньшей скоростью охлаждения в присутствии пленки.

Больший

модуль упругости пленки по сравнению с модулем упругости основного материала

является причиной уменьшения технологической усадки и увеличения коробления

детали [37, 163-164]. В общем случае коробление деталей с пленкой повышается

при увеличении разницы коэффициентов термического расширения, а также

модулей релаксации пленки и основного материала [165].

Коробление

детали при литье с пленкой можно уменьшить, используя разные условия

охлаждения отливки со стороны матрицы и пуансона [166]. В работе

[163] при разнице температуры 15оС для хладагента,

подаваемого в матрицу и пуансон (хладагент с меньшей температурой подавался

со стороны пленки), позволило уменьшить короблении с 0,6 мм до 0,3 мм.

7. Двухкомпонентное литье под давлением

При

двухкомпонентном литье технологическая усадка зависит от

напряженно-деформированного состояния каждого из компонентов, распределения

и взаимовлияния компонентов.

Последовательное литье в одном литьевом цикле

Формование компонентов с использованием литьевой машины с двумя

инжекционными узлами в одном литьевом цикле [2] обеспечивает наилучшие

условия для адгезии между компонентами.

При последовательном литье в одном литьевом цикле, как и в «обычном»

литье под давлением, продольная и поперечная усадка обоих компонентов

происходит только после извлечения отливки из литьевой формы, что

способствует снижению напряженного состояния детали.

Однако, процесс формования второго компонента проходит в условиях

существенно несимметричного охлаждения: уменьшается скорость охлаждения в

области контакта с первым компонентом, что приводит к несимметричной эпюре

напряжений и может быть причиной коробления отливки.

Последовательное литье в двух литьевых циклах

Если перед впрыском второго компонента

отливка из первого компонента переносится вместе с пуансоном, значительного

изменения напряженно-деформированного состояния обычно не происходит, и

процесс протекает практически также, как в рассмотренном выше процессе литья

в одном литьевом цикле.

Сэндвич-литье

Отличительной

чертой сэндвич-литья по сравнению с другими технологиями двухкомпонентного

литья является большая площадь контакта и, соответственно, большое

взаимовлияние компонентов. Кроме того, как отмечено выше, продвижение

компонента сердцевины внутри компонента оболочки повышает степень ориентации

внутренних слоев компонента оболочки.

Технологическая усадка при сэндвич литье изменяется в очень широких пределах

при изменении технологических параметров процесса, влияющих на продвижение

компонента сердцевины и толщину компонента оболочки. Сэндвич-литье

характеризуется повышенным колебанием технологической усадки.

8. Литье под давлением со вспениванием

В технологиях

литья со вспениванием [2, 4, 171-172] частичная компенсация объемной усадки

происходит за счет образования внутренней пористой структуры под действием

газа или жидкости в сверхкритическом состоянии, предварительно введенных в

расплав (физическое вспенивание) или газообразных продуктов, выделяющихся из

вспенивающих добавок при химической реакции (химическое вспенивание).

Общей

проблемой технологий литья со вспениванием является ухудшение внешнего вида

деталей (серебристые или радужные разводы). Это связано с рядом физических

явлений, происходящих при движении газовых пузырьков в расплаве: пузырьки

продвигаются к фронту потока, увеличиваясь в объеме (из-за снижения

давления), перемещаются к поверхности детали при фонтанном течении, где

разрушаются [173-175]. Разводы возникают вследствие интерференции

отраженного света в образующихся после разрушения пузырьков тонких пленках.

Физическое вспенивание

По сравнению

с «обычным» литьем под давлением литье с микровспениванием обеспечивает

более равномерную технологическую усадку [4, 46-48], меньшие коробление [40,

47, 51] и остаточные напряжения [48] за счет более эффективной компенсации

объемной усадки.

При литье с

микровспениванием требуется определенное время для стабилизации давления

газа внутри пор после извлечения деталей из литьевой формы [2]. При этом

происходит выравнивание внутреннего давления детали с атмосферным за счет

диффузии газа, что сопровождается уменьшением линейных размеров детали.

Отмечается высокая стабильность размеров деталей, полученных по этой

технологии (после стабилизации) [4, 52], однако локальное увеличение толщины

может вызвать «выпучивание» (post

blow).

На величину

технологической усадки при литье с микровспениванием влияют особенности

термопластичного материала (тип термопласта, наполнители и пр.), % снижения

веса детали при вспенивании, факторы конструкции, технологический режим

литья [4, 48]. Обзор экспериментальных данных о влиянии типа термопласта и

наполнителей на технологическую усадку при литье с микровспениванием сделан

в [4].

Микровспенивание привело к снижению технологической усадки детали из АБС по

сравнению с невспененной деталью [40], но дальнейшее уменьшение веса детали

при вспенивании приводило к значительному увеличению технологической усадки

[41].

Для

ненаполненного ПК технологическая усадка немного увеличивается при большем

снижении веса отливки [42-43], однако для наполненного ПК при снижении веса

детали технологическая усадка не изменяется или

снижается [4].

Снижение

технологической усадки детали из наполненных ПБТ и модифицированного ПФО при

микровспенивании по сравнению с «обычным» литьем под давлением отмечено в

[4, 46], однако при снижении веса вспененной детали технологическая усадка

ПФО не изменялась [4].

Уменьшение

технологической усадки при микровспенивании образцов толщиной 2,5 мм из ПП,

наполненного 20% талька, по сравнению с невспененным материалом, наблюдали в

работе [39].

Технологическая усадка детали толщиной 6,4 мм из ненаполненного ПФ, а также

ПФ, содержащего 25% короткого стекловолокна снижается при уменьшении веса

детали за счет вспенивания [45].

При литье с

микровспениванием детали из смеси ПК + АБС технологическая усадка

практически была такой же, как в «обычном» литье под давлением [4], но в

другом случае [41] повышалась при снижении веса вспененной детали.

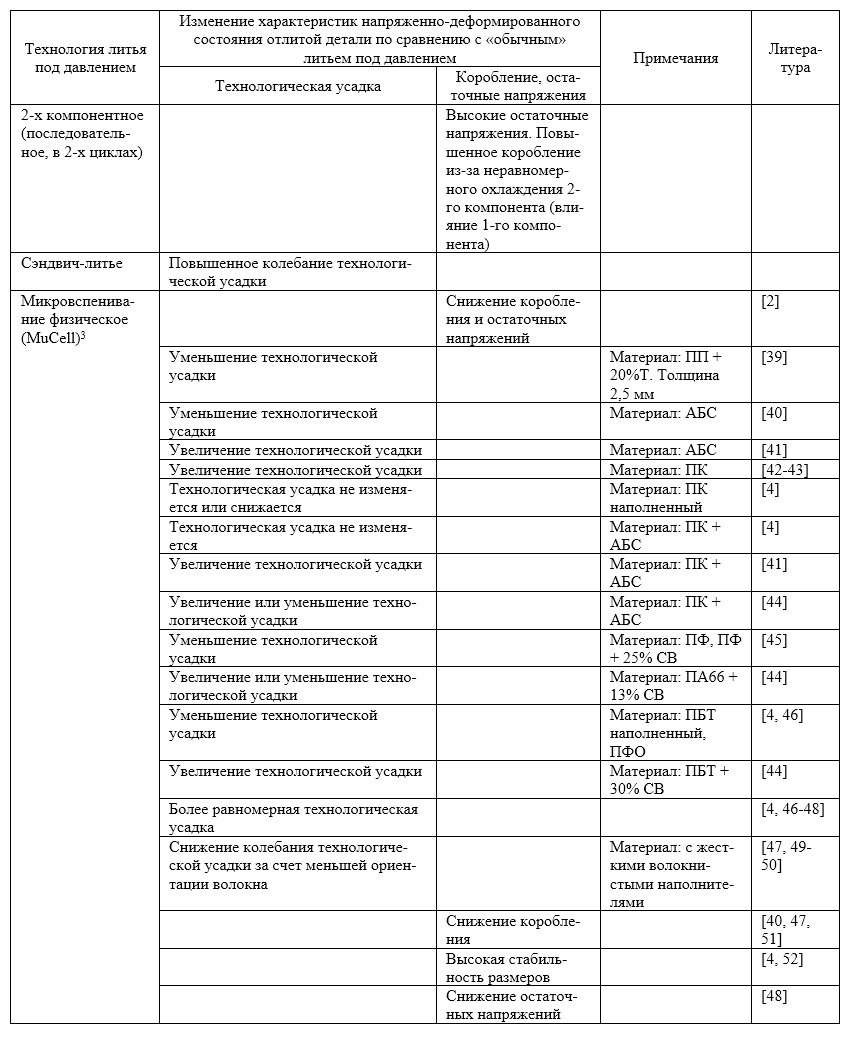

В работе [44] получили более сложные зависимости

продольной поперечной усадки деталей из смеси ПК + АБС, при

снижении веса детали за счет вспенивания (рис. 1). Например,

при снижении веса на 2,5% (по отношению к процессу без

вспенивания) продольная и поперечная усадки были меньше, а в

диапазоне 5 – 15% снижения веса – больше, чем

соответствующие технологические усадки в «обычном» литье под

давлением.

|

|

| Рис. 1. Изменение продольной (1, 2, 3) и поперечной (1’, 2’, 3’) технологической усадки S пластины с размерами 165 x 19 x 3,2 мм из смеси ПК + АБС (1, 1’), ПБТ +30% СВ (2, 2’) и ПА66 + 13% СВ (3, 3’) от снижения веса детали ∆M при микровспенивании; 0% снижения веса соответствует литью под давлением без вспенивания; СВ – короткое стекловолокно [44]. |

|

Для

материалов, которые имеют небольшую технологическую усадку при «обычном»

литье, например для наполненного ПФС, микровспенивание позволяет получить

тот же уровень усадки без использования высокого давления формования [4].

При

микровспенивании деталей из материалов, содержащих жесткие волокнистые

наполнители, наблюдается снижение ориентации волокна в отливке, в том числе

для длинного волокна [49], что способствует снижению колебания

технологической усадки в зависимости от технологических параметров [47],

конструкции литьевой детали и положения впусков [50].

В работе [51]

при сэндвич-литье детали из ПП со вспениванием материала сердцевины получили

коробление меньшее, чем в однокомпонентном литьем со вспениванием и

«обычном» литье под давлением.

Химическое вспенивание

Толстостенные

детали, получаемые структурным вспениванием при адекватном времени

охлаждения, имеют меньшую и более равномерную технологическую усадку, низкое

коробление и малые остаточные напряжения по сравнению с «обычным» литьем под

давлением из-за лучшей компенсации объемной усадки [53, 64]. Кроме того, для

деталей, полученных литьем с химическим вспениванием, характерна низкая

анизотропия технологической усадки, в том числе при использовании

термопластов, наполненных стекловолокном [53]. Однако, задержка вспенивания

может вызвать высокую нестабильность размеров готовой детали [4]. |

| а) | б) |

|

|

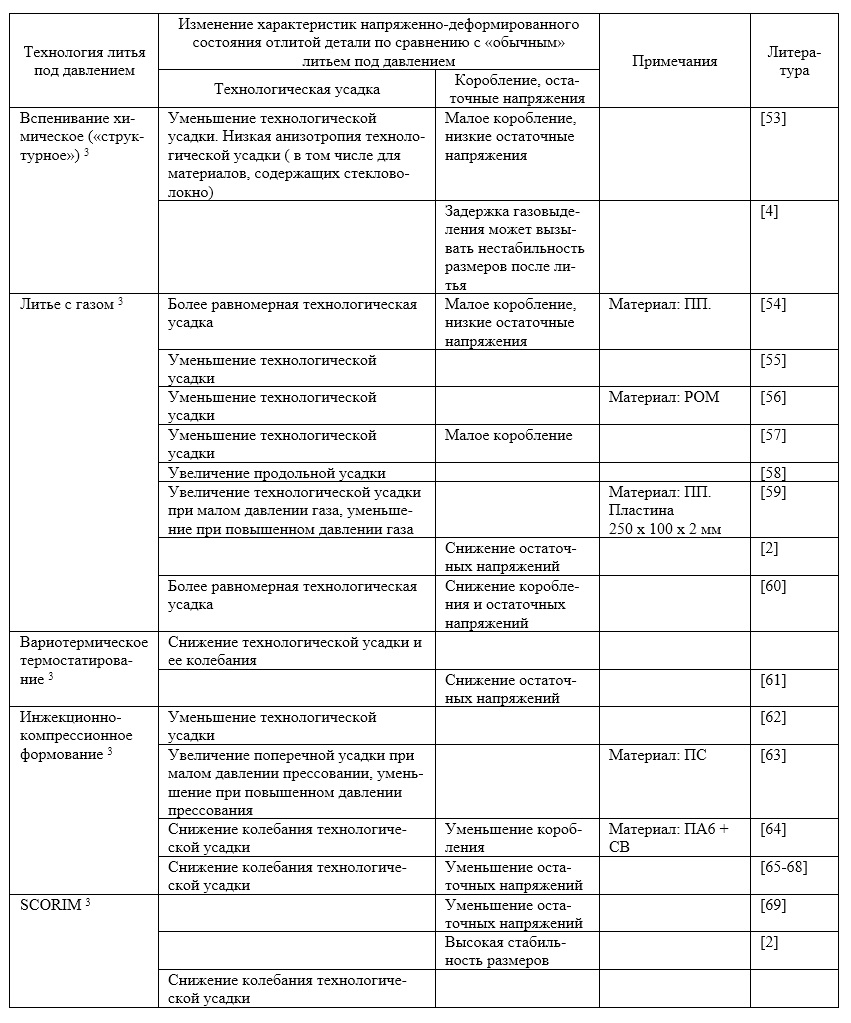

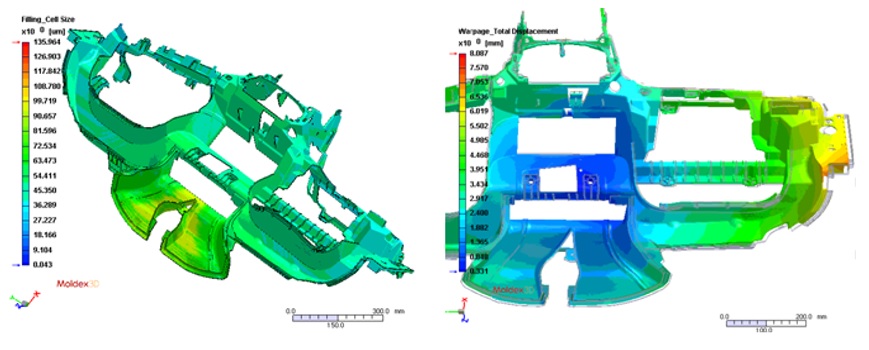

| Рис. 2. Распределение размеров ячеек (а) и деформации отливки (технологическая усадка и коробление) (б) при литье с микровспениванием – расчет в Moldex3D (компания Ford) [11]. |

|

9. Литье под давлением с газом

Существует

большое количество вариантов технологии литья под давлением с газом [2, 41,

57, 187-188].

В настоящем

сообщении мы ограничимся рассмотрением процесса литья с газом при подаче

газа в полимерный расплав (internal gas-assisted injection molding), опуская

процесс с «внешним» давлением газа (external gas-assisted injection

molding), в котором газ подается между отливкой и оформляющей полостью

литьевой формы. Так называемый «газовый канал» представляет собой утолщение

в детали определенного (обычно постоянного) поперечного сечения.

В вариантах

литья с газом при подаче газа в расплав полимерного материала компенсация

усадки может осуществляться только давлением газа, либо при комбинации

«обычной» подпитки из материального цилиндра литьевой машины основной части

оформляющей полости с давлением газа в отдельных областях. В последнем

случае, из-за того, что компенсация объемной усадки за счет давления газа

осуществляется в области «газового пузыря» и в ближайших областях,

технологическая усадка зависит от расположения «газовых каналов». При

удалении от «газового канала» уплотнение уменьшается, что приводит к более

высокой технологической усадке.

Молекулярная

ориентация при литье с газом определяется условиями заполнения оформляющей

полости расплавом, а в «газовом канале» также и движением газа [16,

189-192].

Технологическая усадка при литье с газом зависит

от длины продвижения газа и толщины полимерного слоя в

«газовом канале» (на то и другое влияет давление газа).

Выделяют два этапа проникновения газа. На первом этапе

движущей силой продвижения газа является давление газа на

входе, на втором (т.н. «вторичное» проникновение газа) –

процесс усадки. Вторичное» проникновение газа снижает

технологическую усадку в направлении толщины, предотвращая

появление утяжин на поверхности детали [195]. Процесс

уплотнения в области «газового пузыря» сопровождается

увеличением площади сечения самого «газового пузыря» и

уменьшением толщины полимерной стенки. Для литья с газом

характерна высокая неравномерность толщины полимерной стенки

в «газовом канале», что увеличивает влияние конструкции и

технологического режима на колебание технологической усадки.

|

|

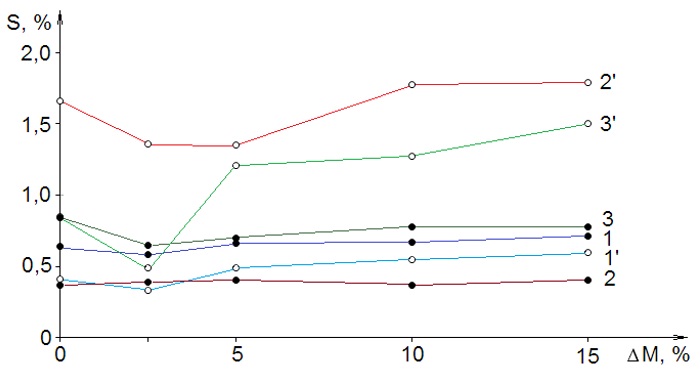

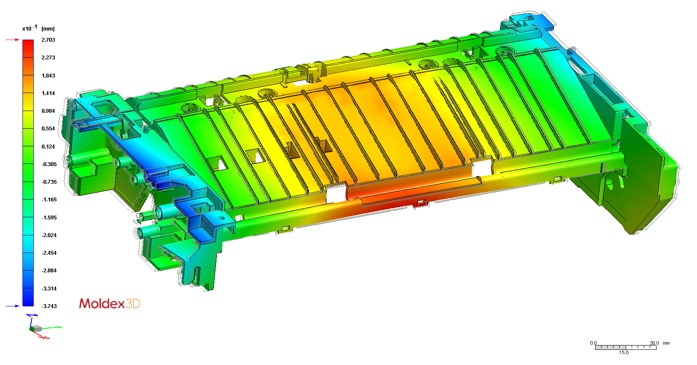

| Рис. 3. Деформации (технологическая усадка и коробление) отливки при литье с газом – расчет в Moldex3D (компания LITEON) [11]. |

|

В работах [2,

54, 60, 196] отмечается, что при правильной конструкции литье с газом

обеспечивает более равномерную технологическую усадку, а также меньшие

остаточные напряжения за счет лучшего уплотнения.

10. Вариотермическое

термостатирование

В технологии

литья под давлением с вариотермическим термостатированием [199-201] впрыск и

подпитка проводятся при гораздо более высокой температуре литьевой формы,

чем в «обычном» литье под давлением, температура формы снижается при

выдержке на охлаждение. Такая технология используется для получения деталей

с высоким качеством поверхности (малозаметными спаями, высоким блеском), а

также для получения деталей с микрорельефом [145, 202].

При

вариотермическом термостатировании уменьшаются ориентационные напряжения

из-за меньшей степени молекулярной ориентации в застывших пристенных слоях,

меньшей относительной толщины этих слоев. Соответственно снижается

анизотропия технологической усадки.

Более

эффективное и равномерное уплотнение расплава в оформляющей полости при

вариотермическом термостатировании обеспечивает снижение термических

напряжений в литьевой детали [61], уменьшение технологической усадки и ее

колебания.

11.

Инжекционно-компрессионное формование

В работах

[67, 208, 211] отмечено, что уровень ориентационных напряжений в отливке при

инжекционно-компрессионном формовании существенно ниже, чем при «обычном»

литье под давлением.

Ключевым

технологическим параметром в инжекционно-компрессионном формовании обычно

является давление прессования [212-213], однако при получении прямоугольного

световода из ПММА с размерами 86 х 65,5 мм и толщиной, плавно изменяющейся от 1

до 4 мм, изменение давления прессования в диапазоне от 18 до 89 МПа приводило к

относительно небольшому изменению технологической усадки в направлении

толщины стенки.

В работе

[214] для процесса инжекционно-компрессионного формования пластины из ПС

общего назначения с размерами 150

x

20

x

2 мм было выявлено значительное влияние скорости прессования на колебание

технологической усадки в направлении толщины стенки.

Для

кристаллизующихся материалов повышение давления прессования вызывает

изменение степени кристалличности центральных слоев отливки: в работе [215]

наблюдали повышение степени кристалличности ПЭТ, а в работе [216] – снижение

степени кристалличности ПП при увеличении давления прессования.

При

инжекционно-компрессионном формовании термопластов, содержащих жесткие

волокнистые наполнители, стадия прессования существенно влияет на ориентацию

волокна во внутренних слоях отливки [217], что может повышать анизотропию

технологической усадки.

Если стадия

прессования начинается до окончания процесса заполнения оформляющей полости

расплавом (такой вариант технологии иногда применяется для получения деталей

средней и малой толщины), технологические параметры прессования могут

оказывать существенное влияние на растекание расплава в оформляющей полости

и молекулярную ориентацию [218].

Создание

периодически изменяющегося градиента давления после окончания заполнения

позволяет изменить слоевую структуру литьевой детали и улучшить ее

механические характеристики (в частности, повысить прочность спаев). Одним из

вариантов технологий с периодически изменяющимся градиентом давления после

окончания заполнения является технология

SCORIM

(Shear

Controlled

Orientation

Injection

Molding)

[2, 53, 69, 219-222]. В этой технологии периодическое изменение направления

течения расплава в оформляющей полости на обратное осуществляется за счет

двух гидроцилиндров, устанавливаемых в литьевой форме или в специальной

насадке на сопле литьевой машины. Применение технологии

SCORIM

ограничено деталями определенного класса.

Отмечено

уменьшение остаточных напряжений, в частности, в толстостенных деталях,

полученных по технологии

SCORIM

[69].

13. Прогнозирование технологической усадки в специальных технологиях литья

под давлением

Одним из

важных направлений развития

CAE-систем

является интенсивное расширение возможностей расчетов для специальных

технологий литья термопластов под давлением. В последнее время успехи математического моделирования характеристик напряженно-деформированного состояния литьевых деталей, связаны главным образом с развитием 3D-подхода на основе так называемого метода «остаточных напряжений» [17], в котором проводится моделирование напряженно-деформированного состояния отливки в литьевой форме с учетом геометрических ограничений и взаимодействия (теплового и механического) отливки с формой, процесса релаксации напряжений отливки в форме, изменение напряженно-деформированного состояния отливки после извлечения ее из формы (при снятии геометрических ограничений).я

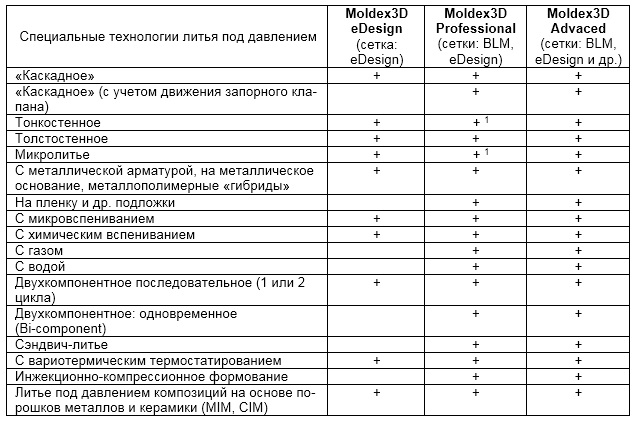

Программные продукты

Moldex3D

R16 предоставляют возможности 3D-моделирования

специальных технологий литья под давлением (таблица 2) [11-12]. Для всех

этих технологий может проводиться расчет технологической усадки, коробления

и остаточных напряжений.

Для расчетов могут использоваться так называемые

BLM-сетки [101], которые имеют неравномерную структуру

в направлении толщины стенки (с заданным количеством слоев

тонких призматических элементов вблизи стенки).

BLM-сетки оптимизированы для учета явлений, возникающих при заполнении

литьевой полости расплавом термопласта, таких как

образование застывших пристенных слоев, диссипация при

сдвиговом течении и пр. Корректный учет этих явлений с

приемлемым временем вычислений имеет очень большое значение

в инженерных расчетов литья под давлением, особенно для

деталей малой и сверхмалой толщины.

|

| Таблица 2. Инженерные расчеты специальных технологий литья под давлением в программных продуктах Moldex3D (версия 16) для рядов Moldex3D eDesign, Moldex3D Professional и Moldex3D Advanced [11-12]. |

|

| Примечания: 1 – для тонкостенного литья и микролитья рекомендуется использовать BLM-сетки. |

|

Продукты

Moldex3D

позволяют выполнять расчеты с несвязанными сетками, т.е. сетками, в которых

узлы, принадлежащие соединенным друг с другом объектам модели литьевой

детали (полимерный и металлический компоненты и пр.) или формы (полимерная

деталь и литниковая система, плиты формы и пр.), могут не совпадать. Такая

возможность существенно сокращает время подготовки сетки при расчетах, в том

числе литья в арматурой, двухкомпонентного литья.

Накоплен обширный положительный опыт

применения

Moldex3D

для математического моделирования напряженно-деформированного состояния

деталей в специальных технологиях литья под давлением, в том числе при

решении проблем неравномерности технологической усадки, высокого коробления

и остаточных напряжений, например:

- При литье под давлением микродеталей [224];

- При литье под давлением деталей с металлической арматурой [101, 225];

-

При двухкомпонентном литье под давлением [225, 227-230];

- При литье с микровспениванием (рис. 2) [46, 231];

- При литье с газом (рис. 3) [232];

Многие авторы

отмечают важность учета вязкоупругости термопластичных материалов при

рассмотрении процесса формирования напряженно-деформированного состояния

литьевых деталей (см., например, [10, 218]). Влияние вязкоупругости расплава

на процесс микровспенивания обсуждается в работе [233].

В

Moldex3D

(версия 16) вязкоупругость расплавов термопластичных материалов учитывается

с использованием ряда нелинейных моделей, включая модель

K-BKZ,

а вязкоупругость термопластов после затвердевания - с помощью обобщенной

модели Максвелла. «Разделение» областей применения моделей вязкоупругости

сделано для уменьшения времени вычислений [11].

Расчеты

«каскадного» литья в

Moldex3D

(версия 16) могут проводиться с учетом режима движения запорного клапана, а

также режима стадии подпитки при повторном открытии запирающихся сопел

[101].

Для

материалов, содержащих короткое или длинное жесткое волокно (стеклянное,

углеродное и пр.), напряженно-деформированное состояние литьевых деталей в

больше степени определяется ориентацией волокна (влияет также распределение

длины волокна).

Moldex3D

(версия 16) позволяет провести

моделирование процессов разрушения волокна (в материальном цилиндре литьевой

машины и литьевой форме) и ориентации волокна в оформляющей полости под

действием течения расплава термопласта. Высокая точность моделирования

ориентации волокна подтверждена независимыми исследователями [234].

Ограничения расчета технологической усадки в современных

CAE-системах

Как и при

математическом моделировании «обычного» литья под давлением применение

CAE-систем

для инженерных расчетов специальных технологий литья имеются существенные

ограничения, определяемые, с одной стороны, состоянием нынешнего уровня

знаний о тех физических и химических явлениях, которые происходят при литье

под давлением, а с другой стороны природой термопластичных материалов (в том

числе повышенной нестабильностью их технологических характеристик) и

ограничениями контроля технологического процесса [235-236]. Ограничения

контроля температуры расплава обсуждаются в [237].

Прогнозирование технологической усадки связано с особыми проблемами из-за

большого количества влияющих факторов, часть которых невозможно учесть в

современных

CAE-системах.

К проблемным

вопросам относится отсутствие возможности (за исключением литья с газом и

литья со вспениванием) моделирования «немонолитной» внутренней структуры -

формирования внутренних усадочных полостей (пузырей), макро- и

микропористости. Поскольку, как было упомянуто выше, образование внутренних

пустот снижает напряженное состояние отливки в форме и уменьшает «локальную»

усадку (в области пустот) в направлении толщины, предположение о монолитной

структуре может существенно повышать погрешность прогнозирования

напряженно-деформированного состояния при толстостенном литье.

Тем не менее,

прогнозирование напряженно-деформированного состояния отливки (включая

технологическую усадку, как одну из его характеристик) путем математического

моделирования технологического процесса в специальных технологиях литья под

давлением имеет большое практическое значение из-за того, что другие подходы

оказываются малоэффективными (особенно при оценке влияния конструкции детали

и литьевой формы), а доработки литьевой формы для некоторых специальных

технологий требуют бόльших затрат, по сравнению с «обычным» литьем под

давлением.

Учет

ограничений модели технологического процесса в

CAE-системе

и оценка комплекса факторов, влияющих на качество литьевой детали в каждом

конкретном случае, позволяет эффективно использовать инженерные расчеты для

прогнозирования проблем производства или анализа причин брака [237].

Наиболее целесообразным представляется подход, в котором сочетаются

экспериментальный опыт, накопленный в предыдущих проектах, с возможностями

инженерных расчетов [17].

Автор выражает глубокую

благодарность С.В. Девятову (АО «СиСофт») за ценные советы

при подготовке настоящего сообщения, компании

CoreTech

System

Co., Ltd (Тайвань) за

предоставленную информацию и программное обеспечение, и

отдельно О.Ю. Чичкановой (Moldex3D

EMEA).

|

|

Литература

4. Xu J. Microcellular injection molding. John Wiley & Sons, 2010. - 618

p. |

|

73.

Kalay G., Kalay C.R. Interlocking shish‐kebab

morphology in polybutene‐1

// J. Polym. Sci. Polym. Phys. 2002. V. B40. - P. 1828 – 1834. 74. Na B., Wang Y., Du R., Fu Q., Men Y., Crystal and phase morphology of dynamic‐packing‐injection‐molded high‐density polyethylene/ethylene vinyl acetate blends // J. Polym. Sci. Polym. Phys. 2004. V. 42. - P. 1831 – 1840. |

|

75. Zheng G.-Q., Huang L., Yang W., Yang B., Yang M.-B., Li Q., Shen C.-Y.

Hierarchical crystalline structure of HDPE molded by gas-assisted injection

molding // Polymer. 2007. V. 48. - P. 5486 - 5492.

76. Wang K., Chen F., Zhang Q., Fu Q. Shish–kebab of polyolefin by “melt

manipulation” strategy in injection-molding: A convenience pathway from

fundament to application // Polymer. 2008. V. 49. - P. 4745 - 4755.

77. Guo C., Liu F.H., Wu X., Liu H., Zhang J. Morphological evolution of

HDPE parts in the microinjection molding: Comparison with conventional

injection molding // J. Appl. Polymer Sci. 2012. V. 126. - P. 452 – 462.

78. Sun N., Yang B., Wang L., Feng J.-M., Yin B., Zhang K., Yang M.-B.

Crystallization behavior and molecular orientation of high density

polyethylene parts prepared by gas-assisted injection molding // Polymer

Int. 2012. V. 61. - P. 622 - 630.

79. Xu H., Zhong G.J., Fu Q., Lei J., Jiang W., Hsiao B.S., Li Z.M.

Formation of shish-kebabs in injection-molded poly(L-lactic acid) by

application of an intense flow field // ACS Appl. Mater. Interf. 2012. V. 4.

- P. 6774 - 6784.

80. Deng P., Liu K., Zhang L., Liu H., Wang T., Zhang J. Micro and macro

injection molded parts of isotactic polypropylene/polyethylene blends:

Shear-Induced crystallization behaviors and morphological characteristics //

J. Macromol. Sci. 2014. V. B53. - P. 24 – 39.

81. Zhao Z., Yang Q., Xi S., Kong M., Huang Y., Liao X. New understanding of

the hierarchical distribution of isotactic polypropylene blends formed by

microinjection-molded poly(ethylene terephthalate) and β-nucleating agent //

RSC Adv. 2015. V.

5. -

P.

61127 - 61136.

82. Калинчев Э.Л. Физико-химические основы литьевых процессов формования

пластических масс // Пласт. массы.

1973. №

4. -

С. 47 - 49.

83. Tadmor Z. Molecular orientation in injection molding // J. Appl. Polym.

Sci. 1974. V. 18. - P. 1753 - 1772.

84. Viana J.C., Cunha A.M., Billon N. The effect of the skin thickness and

spherulite size on the mechanical properties of injection moulding // J.

Mater. Sci. 2001. V. 36. - P. 4411 - 4418.

85. Kalay G., Bevis M.J. Processing and physical property relationships in

injection moulded isotactic polypropylene 2. Morphology and crystallinity //

J. Polymer Sci. Polymer Phys. 1997. V. B35. - P. 265 - 291.

86. Zhang A.Y., Jisheng E., Allan P.S., Bevis M.J. Enhancement in

micro-fatigue resistance of UHMWPE and HDPE processed by SCORIM // J. Mater.

Sci. 2002. V. 37. - P. 3189 - 3198.

87. Chen S.-C., Chen Y.-C.

Calculations of the flow-induced residual stress development in the

injection moulded plate // Comput. Struct. 1994. V. 52, № 5. - P. 1043 -

1050.

88. Isayev A.I., Shyu G.D., Li C.T. Residual stresses and birefringence in

injection molding of amorphous polymers: Simulation and comparison with

experiment // J. Polym. Sci. Polym. Phys. 2006. V. B44. - P. 622 - 639.

89. Zhang R.-Y., Yang W., Xia X.-C., Zhu C.-X., He S., Huang Y.-H., Liu

Z.-Y., Fu X.-R., Feng J.-M., Yang M.-B. Morphological evolution of

polystyrene/polyethylene blend induced by strong second melt penetration //

Macromol. Mater. Eng. 2016. V. 301. - P. 714 - 724.

90. Yu

J.S., Lim M., Kalyon D.M. Development of density distributions in injection

molded amorphous engineering plastics. Part I // Polym. Eng. Sci. 1991. V.

31, № 3. - P. 145 - 152.

91. Yu J.S., Kalyon D.M. Development of density distributions in injection

molded amorphous engineering plastics. Part II // Polym. Eng. Sci. 1991. V.

31, № 3. - P. 153 - 160.

92. Wimberger-Friedl R., de Bruin J.G. Gapwise density distributions in

injection-molded poly(methylmethacrylate) // Polym. Eng. Sci. 1993. V. 33, №

7. - P. 383 - 392.

93. Ahmadzai A.Z., Behravesh H.A., Shahi P. A novel approach in mold design

in regards to weight reduction of foam injection molded parts // Cellular

Polymers. 2013. V. 32, № 5. - P. 279 - 303.

94. Zhai H., Zhou X., Fang L., Lu A. Study on mechanical properties of

powder impregnated glass fiber reinforced poly(phenylene sulphide) by

injection molding at various temperatures // J. Appl. Polym. Sci. 2010. V.

115. - P. 2019 - 2027.

95. Oda K., White J.L., Clark E.S. Jetting phenomena in injection mold

filling // Polym. Eng.

Sci.

1976.

V. 16. -

P.

585 - 592.

96. Барвинский И.А., Барвинская И.Е.

Проблемы литья под

давлением изделий из ПМ: неустойчивое заполнение формы // Полимерные

материалы. 2009. № 8. - С. 14 - 21.

97. Барвинский И.А., Барвинская И.Е., Дувидзон В.Г.

Дефекты деталей из термопластов при

литье под давлением: «Следы течения».

V

Международный

инструментальный

саммит.

Москва. 3

июня 2010.

Препринт. – 7

с.

98. Austin C. Computer-aided part and mould design // Developments in

injection moulding / Ed. by. A. Whelan. - London, N.Y.: Springer, 1985. V.

3. - P. 111 - 160.

99. C-Mold design guide: A resource for plastics engineers. –Ithaca:

Advanced CAE Technology Inc., 1998. - 336 p.

100. Kazmer D.O., Garnavish K., Nageri R. An investigation into hesitation

effects in oscillating flows // 63 th SPE ANTEC Tech. Papers. 2005. - P. 657

- 661.

101. Wang M.-L., Chang R.-Y., Hsu C.-H. Molding Simulation: Theory and

practice. Carl Hanser Verlag, Munich 2018. - 513 p.

102. Beaumont J.P. Runner and gating

design handbook. Hanser, 2004. - 286 p.

103. Handbook of plastics joining: A practical guide. Plastics Design

Library, 1997. - 512 p.

104. Childers W., Sayre J. Magnetic rotor encapsulation // 63 th SPE ANTEC

Tech. Papers. 2005. - P. 703 - 707.

105. De

Santis F., Pantani R., Speranza V., Titomanlio G. As-molded shrinkage on

industrial polypropylene injection molded parts: experiments and analysis //

Int. J. Mater. Form. 2008. Suppl. 1. - P. 719 – 722.

106. Peng Y.-H., Hsu D.C., Yang V., Chang R.-Y. The warpage simulation with

in-mold constraint effect in injection molding // 62 nd SPE ANTEC Tech.

Papers. 2004. -

P.

524 - 528.

107. Особенности литья под давлением изделий из термопластичных эластомеров.

Презентация доклада на семинаре «Литье пластмасс под давлением: выбор

материала и оборудования, проверка на технологичность конструкции изделия и

расчеты литьевой формы». Москва. 7

апреля 2015. - 17 c.

108. Frenkler D., Zawistowski H. Hot runners

in injection moulds, Rapra Technology, 2001. - 354 p.

109. Knights M. Sequential gating and gas assist team up for the first time

// Plast. Tech. 2001. V. 47, № 2. - P. 47 - 49.

110. Knights M. Sequential valve gating: Ultimate control for the toughest

molding jobs // Plast. Tech. 2003. V. 49, № 12. - P. 38 - 43.

111. Chen S.-C., Chien R.D., Tseng H.-H., Huang J.-S. Response of a

sequential-valve-gate system used for thin-wall injection molding // J.

Appl. Polym. Sci. 2005. V. 98. - P. 1969 - 1977.

112. Moss M.D. Sequential coinjection hot runner // 56 th SPE ANTEC Tech.

Papers. 1998. - P. 351 - 357.

113.

Пат.

США 5762855. Betters J.E., Smith M. Method of using a sequential fill valve

gated injection molding system. Nascote Ind. 1998.

114.

Пат.

США 5919492. Tarr J., Reitan D. Injection molding system with sequential

gate control. 1999.

115. Пат. США 6099767. Injection molding system with sequential gate

control. Incoe Corp. 2000.

116. Shin S.-Y. Process dynamic of sequential valve gate injection molding

(process strategy and process control). EngD Dissertation. University of

Massachusetts Lowell, 2000. - 123 p.

117. Schubert A. The promise and practice of valve gate sequencing // 64 th

SPE ANTEC Tech. Papers. 2006. - P. 2403 - 2407.

118. Fassett J. Thin-wall molding: Differences in processing over standard

injection molding // 53 rd SPE ANTEC Tech. Papers. 1995. - P. 430 - 433.

119. Tremblay G. Thin-wall molding // Plast. Tech. 1998. Apr. - P. 76 - 79.

120. Selden R. Thin wall molding of engineering plastics – A literature

survey // J. Inj. Mold. Tech. 2000. V. 4, № 4. - P. 159 - 166.

121. Shrinkage rates for injection molding of Santoprene thermoplastic

rubber. Advanced Elastomer Systems L.P., 2001. - 34 p.

122. Beall G. By design: Part 101, the crucial nominal wall // Inj. Mold.

Mag. 1999. Feb.

123. Kengskool K., Chow J., Lee S.-M., Yen K. Development of injection

molding technology for large, transparent, impact-resistant, thick-walled

parts // Frontiers in Engineering and Technology. Proc. of MAESC’2000 / Ed.

by P. Shiue. Memphis, USA, 2000.

124. Hatch B. The troubleshooter. Part 42: Coping with thick walls and

gates. Inj. Mold. Mag., 2000, Sep.

125. Hatch B. The troubleshooter, part 55: Thick-wall parts. Inj. Mold.

Mag., 2002, July.

126. Wimberger-Friedl R. Injection molding of sub-μm grafting optical

elements // J. Inj. Mold. Tech. 2000. V. 4, № 2. - P. 78 - 83.

127. Angelov A.K., Coulter J.P. Micromolding product manufacture – A

progress report // 62 th SPE ANTEC Tech. Papers. 2004. - P. 748-751.

128. Giboz J., Copponnex T., Mele P. Microinjection molding of thermoplastic

polymers: a review // J. Micromech. Microeng. 2007. V. 17. - P. - R96 –

R109.

129. Attia U.M., Marson S., Alcock J.R. Micro-injection moulding of polymer

microfluidic devices // Microfluid. Nanofluid. 2009. V. 7. - P. 1 – 28.

130. Piotter V., Finnah G., Hanemann T., Ruprecht R. Micro injection molding

// Injection molding: Technology and fundamentals / Ed. by M.R. Kamal, A.

Isayev, S.-J. Liu. – Munich, Cincinnati: Hanser, 2009. - P. 341 - 393.

131. Yang C., Yin X.-H., Cheng G.-M. Microinjection molding of microsystem

components: new aspects in improving performance // J. Micromech. Microeng.

2013. V. 23. Article 093001. - P. 1 - 21.

132. Ong N.S., Zhang H.L., Lam Y.C. Numerical simulation of cavity roughness

effects on melt filling in microinjection molding // Adv. Polymer. Tech.

2008. V. 27. - P. 89 – 97.

133. Ong N.S., Zhang H.L., Lam Y.C. Three-dimensional modeling of roughness

effects on microthickness filling in injection mold cavity // Int. J. Adv.

Manuf. Tech. 2009. V. 45. - P. 481 - 489.

134. Otsuka M., Ito H. Effects of mold surface roughness on flow behavior

and internal morphology in polycarbonate thin injection molding //

Seikei-Kakou. 2012. V. 24, № 1. - P. 38 - 43.

135. Zhang H.L., Ong N.S., Lam Y.C. Mold surface roughness effects on cavity

filling of polymer melt in micro injection molding // Int. J. Adv. Manuf.

Tech. 2008. V. 37. - P. 1105 – 1112.

136. Liu F., Guo C., Wu X., Qian X., Liu H., Zhang J. Morphological

comparison of isotactic polypropylene parts prepared by micro-injection

molding and conventional injection moulding // Polym. Adv. Tech. 2012. V.

23. - P. 686 – 694.

137. DIN 16742:2013. Kunststoff-Formteile - Toleranzen und

Abnahmebedingungen. – Berlin: DIN Deutsches Institut fuer Normung e.V.,

2013. - 36 S.

138. ГОСТ 25346-2013. Основные нормы взаимозаменяемости. Характеристики

изделий геометрические. Система допусков на линейные размеры. Основные

положения, допуски, отклонения и посадки. М.: Стандартинформ, 2014. - 38 с.

139. Барвинский И.А., Барвинская И.Е.

Проблемы литья под

давлением изделий из ПМ: спаи // Полимерные материалы.

2009. № 7. -

С. 25 - 33.

140. Yoshii M., Kuramoto H., Kato K. Experimental study of transcription of

minute width grooves in injection molding // Polym. Eng. Sci. 1994. V. 34, №

15. - P. 1211 - 1218.

141. Yoshii M., Kuramoto H., Ochiai Y. Experimental study of the

transcription of minute grooves by injection molding (II) // Polym. Eng.

Sci. 1998. V. 38. - P. 1587 - 1593.

142. Monkkonen K., Hietala J., Paakkonen P., Paakkonen E.J., Kaikuranta T.,

Pakkanen T.T., Jaaskelainen T. Replication of sub-micron features using

amorphous thermoplastics // Polym. Eng. Sci. 2002. V. 42. - P. 1600 – 1608.

143. Theilade U.A., Hansen H.N. Surface microstructure replication in

injection molding // Int. J. Adv. Manuf. Tech. 2007. V. 33. - P. 157 - 166.

144. Berger G.R., Gruber D. P., Friesenbichler W., Teichert C., Burgsteiner

M. Replication of stochastic and geometric micro structures – Aspects of

visual appearance // Int. Polymer Process. 2011. V. 26, № 3. - P. 313 - 322.

145. Yao D., Kim B. Injection molding high aspect ratio microfeatures // J.

Inj. Mold. Tech. 2002. V. 6, № 1. - P. 11 - 17.

146. Liou A.C., Chen R.H., Huang C.K., Su C.H., Tsai P.Y. Development of a

heat-generable mold insert and its application to the injection molding of

microstructures // Microelectronic Eng. 2014. V. 117. - P. 41 - 47.

147. Lu Z., Zhang K.F. Crystal distribution and molecule orientation of

micro injection molded polypropylene microstructured parts // Polymer Eng.

Sci. 2009. V. 49, № 8. - P. 1661 - 1665.

148. Sorgato M., Babenko M., Lucchetta G., Whiteside B. Investigation of the

influence of vacuum venting on mould surface temperature in micro injection

moulding // Int. J. Adv. Manuf. Tech. 2017. V. 88. - P. 547 – 555.

149. Liou G.L., Young W.B. The filling behavior of reinforcing glass fiber

in micro injection molding // Int. Polym.

Process.

2010.

V. 25. -

P.

264 – 269.

150. Пантелеев А.П., Шевцов Ю.М., Горячев И.А. Справочник по проектированию

оснастки для переработки пластмасс. - М.: Машиностроение, 1986. - 400 с.

151. Geminger T., Jarka S. Injection molding of multimaterial systems //

Specialized injection molding techniques / Ed. by. H.-P. Heim. Elsevier

Inc., 2015. - P. 165 - 210.

152. Pantani R., Titomanlio G. Analysis of shrinkage development of

injection moulded PS samples // Int. Polym. Process. 1999. V. 14, № 2. - P.

183 -190.

153. Hiroyuki K., Kiyohito K. Structural failure of a plastic part

injection-molded with a metal reinforcement // Seikei-Kakou. 1993. V. 5, №

12. - P. 881 - 889.

154. Outsert molding with Hostaform. Hoechst AG, 1996. - 24 p.

155. Koch B., Knoezinger G., Pleschke T., Wolf H.J. Hybryd-Frontend als

Strukturbauteil // Kunstst. 1999, V. 89, № 3. S. 82-86.

156. Leaversuch R. Plastic-metal hybrids make headway on and off the road //

Plast. Tech. 2003. № 12.

157. Grujicic M., Sellappan V., Omar M.A., Seyr N., Obieglo A., Erdmann M.,

Holzleit-ner J. An overview of the polymer-to-metal direct-adhesion hybrid

technologies for load-bearing automotive components // J. Mater. Process.

Tech. 2008. V. 197. - P. 363 - 373.

158. Malnati P. What’s new in automotive front-end modules? // Comp. Tech.

2008. V. 14. Dec. - - P. 31.

159. Menges G., Michaeli W., Mohren P. How

to make injection molds.

3 rd edition. Hanser, 2001. - 612 p.

160. Love J.C., Goodship V. In-mould decoration of plastics (Rapra Review

Report. V. 146) Rapra Technology Ltd., 2002. - 122 p.

161. Chen S.-C., Li H.-M., Huang S.-T., Wang Y.-C. Effect of decoration film

on mold sur-face temperature during in-mold decoration injection molding

process // Int. Comm. Heat Mass Tran. 2010. V. 37. - P. 501 - 505.

162. Oh H.J., Song Y.S., Lee S.H., Youn J.R. Development of warpage and

residual stresses in film insert molded parts // Polymer Eng. Sci. 2009. V.

49. - P. 1389 - 1399.

163. Lin Y.-H., Chen H.-L., Chen S.-C., Lin Y.-C. Effect of asymmetric

cooling system on in-mold roller injection molded part warpage // Int. Comm.

Heat Mass Tran. 2015. V. 61. - P. 111–117.

164. Chen H.-L., Chen S.-C., Liao W.-H., Chien R.-D., Lin Y.-T. Effects of

insert film on asymmetric mold temperature and associated part warpage

during in-mold decoration injection molding of PP parts // Int. Comm. Heat

Mass Tran. 2013. V. 41. - P. 34 – 40.

165. Kim S.Y., Lee J.T., Kim J.Y., Youn J.R. Effects of film and substrate

dimensions on warpage of film insert molded parts // Polymer Eng. Sci. 2010.

V. 50, № 6. - P. 1205 - 1213.

166. Kim S.Y., Lee S.H., Youn J.R. Warpage of film insert molded parts and

optimum processing conditions // Int. Polymer Process. 2010. V. 25, № 2. -

P. 109 - 117.

167. Venkataswamy K., Varma R., Ripple W. Overmolding of TPEs: engineered

solutions for consumer product differentiation // Rubber World. 2002. Dec. -

P. 27 - 32.

168. Goodship V., Love J.C. Multi-material injection moulding (Rapra Review

Report. V.

145).

Rapra

Technology

Ltd.,

2002. - 116

p.

169. Гончаренко В.А., Михасенок О.Я. Оборудование и оснастка для

многокомпонентного литья // Полим. матер. 2007. № 4. - С. 6 - 20.

170. Дувидзон В.Г. Выбор

инженерных решений с учетом особенностей литьевых машин для

двухкомпонентного литья термопластичных материалов. Презентация доклада на

семинаре «Литье пластмасс под давлением: литьевые материалы, оснастка,

оборудование, технология, инженерные расчеты». Москва. 25

апреля 2017. – 33

с.

171. Michaeli W., Cramer A., Florez L. Processes and process analysis of

foam injection molding with physical blowing agents // Polymeric foams:

technology and developments in regulation, process, and products / Ed. by

S.-T. Lee, D.P.K. Scholz. CRC Press (Taylor & Francis Group), 2009. - P. 101

- 142.

172. Rohleder M., Jakob F. Foam injection molding // Specialized injection

molding techniques / Ed. by H.-P. Heim. William Andrew, 2015. - P. 53 - 106.

173. Wang G., Zhao G., Wang J., Zhang L. Research on formation mechanisms

and control of external and inner bubble morphology in microcellular

injection molding // Polymer Eng. Sci. 2015. V. 55. - P. 807 – 835.

174. Zhang L., Zhao G.Q., Dong G.W., Li S., Wang G.L. Bubble morphological

evolution and surface defect formation mechanism in the microcellular foam

injection molding process // RSC Adv. 2015. V. 5. - P. 70032 – 70050.

175. Zhang L., Zhao G., Wang G., Dong G., Wu H. Investigation on bubble

morphological evolution and plastic part surface quality of microcellular

injection molding process based on a multiphase-solid coupled heat transfer

model // Int. J. Heat Mass Tran. 2017. V. 104. - P. 1246 - 1258.

176. Turng L.-S., Kharbas H. Development of a hybrid solid-microcellular

co-injection molding process // Int. Polymer Process. 2004. V. 19, № 1. - P.

77 - 86.

177. Heck R.L. A review of commercially used chemical foaming agents for

thermoplastic foams // J. Vinyl Add. Tech. 1998. V. 4, № 2. - P. 113 – 116.

178. Plastics additives / Ed. by G. Pritchard. Chapman & Hall, 1998. - 633

p.

179. Eaves D. Polymer foams – Trends in use and technology: A Rapra industry

analysis report. Rapra Technologies, 2001. - 146 p.

180. Flick E.W. Plastics additives: An industrial guide. 3 rd edition. V.

1-3. Noyes Publications, William Andrew Publishing LLC. V. 1. 2001. - 293 p.

181. Murphy J. Additives for plastics handbook. 2 nd edition. Elsevier,

2001. - 469 p.

182. Vachon C. Research on alternative blowing agents // Thermoplastic foam

processing: Principles and development / Ed. By R. Gendron. CRC Press, 2005.

- С. 141 – 194.

183. Polymeric foams: Technology and development in regulation, process, and

products / Ed. by S.-T. Lee, D. Scholz. CRC Press (Taylor & Francis Group),

2009. - 307 p.

184. Tolinsky M. Additives for polyolefins: Getting the most out of

polypropylene, polyethylene and TPO. Plastics Design Library, 2009. - 278 p.

185. Fink J.K. A concise introduction to additives for thermoplastic

polymers. Scrivener Publishing, John Wiley & Sons, 2010. - 268 p.

186.

Пат.

США 4657152. Carveth P., Stone A., White A. Thermoplastic foam fitment.

1987.

187.

Барвинский И.А. Литье термопластичных материалов с газом. 2008.

http://www.barvinsky.ru/articles/art_a002_gas.htm

188. Lui S.-J. Gas assisted injection molding // Injection molding:

Technology and fundamentals / Ed. by M.R. Kamal, A. Isayev, S.-J. Liu. –

Munich, Cincinnati: Hanser, 2009. - P. 195 - 222.

189. Carrillo A.J., Isayev A.I., Shin J.W. Birefringence distribution in gas

assisted tubular injection molding // 64 th SPE ANTEC Tech. Papers. 2006. -

P. 1163 - 1167.

190. Carrillo A.J., Isayev A.I. Birefringence distribution in gas-assisted

tubular injection moldings: Simulation and experiment // 65 th SPE ANTEC

Tech. Papers. 2007. - P. 2465 - 2469.

191. Carrillo-Ojeda A. Residual stresses and birefringence in gas-assisted

injection molding of amorphous polymers: Simulation and experiment. PhD

Dissertation. The University of Akron, 2008. – 430 p.

192. Carrillo A.J., Isayev A.I. Birefringence in gas-assisted tubular

injection moldings: simu-lation and experiment // Polymer Eng. Sci. 2009. V.

49, № 12. - P. 2350 - 2373.

193. Chen S.C., Hsu K.F., Hsu K.S. Analysis and experimental study of gas

penetration in a gas-assisted injection-molded spiral tube // J. Appl.

Polymer Sci. 1995. V. 58. - P. 793 - 799.

194. Chen S.-C., Hu S.-Y., Chien R.D., Huang J.-S. Integrated simulations of

structural performance, molding process, and warpage for gas-assisted

injection-molded parts. I. Analysis of part structural performance // J.

Appl. Polymer Sci. 1998. V. 68. - P. - 417 – 428.

195. Yang S.-Y., Lin C.-T., Chang J.-H. Secondary gas penetrations in ribs

during full-shot gas-assisted injection molding // Adv. Polymer Tech. 2003.

V. 22. - P. 225 – 237.

196. Process engineering alternatives and process section. Bayer AG., 2002.

- 31 p.

197. Lin K.-Y., Liu S.-J. The influence of processing parameters on

fingering formation in fluid-assisted injection-molded disks // Polymer Eng.

Sci. 2009. V. 49. - P. 2257 - 2263.

198. Van Hoye W., Callewaert K., Hick R., Vermeersch R., Beeckman E.,

Emmerechts C., Casteleyn E. Fabrication of thin cavities with gas assisted

injection molding: Experiments and simulations // PMI. 2005. - P. 1 - 7.

199. Wadhwa R.R., Kim B.H. Experimental results of low thermal inertia

molding. I. Length of filling // Polym. Plast. Tech. Eng. 1988. V. 27, № 4.

- P. 509 - 518.

200. May A. Thermal cycling of injection molds boosts surface quality //

Plast. Tech. 2008. May. - P. 78 - 81.

201. Xiao C.-L., Huang H.-X. Development of a rapid thermal cycling molding

with electric heating and water impingement cooling for injection molding

applications // Appl. Therm. Eng. 2014. V. 73. - P. 710 - 720.

202. Lucchetta G., Fiorotto M.

Influence of rapid mould

temperature variation on the appearance of injection-moulded parts //

Strojniski vestnik - J. Mech. Eng. 2013. V. 59, № 11. - P. - 683 - 688.

203. Li X., Zhao G., Guan Y., Li H. Research on thermal stress, deformation,

and fatigue lifetime of the rapid heating cycle injection mold // Int. J.

Adv. Manuf. Tech. 2009. V. 45. - P. 261 – 275.

204. Wang G., Zhao G., Guan Y. Research on optimum heating system design for

rapid thermal response mold with electric heating based on response surface

methodology and particle swarm optimization // J. Appl. Polym.Sci.

2011.

V. 119. -

P.

902 – 921.

205. А.с. 286201. Калинчев Э.Л., Островский А.М., Марам Е.И., Серенков В.И.

Способ литья толстостенных изделий из термопластов. 1970.

206. А.с. 286200. Калинчев Э.Л., Островский А.М., Марам Е.И., Серенков В.И.

Форма для литья толстостенных изделий. 1970.

207. Калинчев Э.Л., Островский А.М. Инжекционное прессование толстостенных

изделий // Пласт. массы. 1971. № 11. - С. 30 - 33.

208. Калинчев Э.Л., Островский А.М. Влияние процессов инжекционного

формования на качество изделий // Пласт. массы. 1972. № 9. - С. 14 - 16.

209. Техника переработки пластмасс / Под ред. Н.И. Басова и В. Броя. - М.:

Химия, 1985. - 528 с.

210. Turng L.-S. Special and emerging injection molding processes // J. Inj.

Mold. Tech. 2001. V. 5, № 3. - P. 160 - 179.

211. Cao W., Min Z., Zhang S., Wang T., Jiang J., Li H., Wang Y., Shen C.

Numerical simulation for flow-induced stress in injection/compression

molding // Polymer Eng. Sci. 2016. V. 56. - P. 287 - 298.

212. Yang S.Y., Nien L. Experimental study on injection compression molding

of cylindrical parts // Adv. Polymer Tech. 1996. V. 15, № 3. - P. 205 - 213.

213. Huang H.-X., Li K., Li S. Injection-compression molded part shrinkage

uniformity comparison between semicrystalline and amorphous plastics //

Polymer Plast. Tech. Eng. 2009. V. 48. - P. 64 - 68.

214. Guan W.-S., Huang H.-X. Back melt flow in injection–compression

molding: Effect on part thickness distribution // Int. Comm. Heat Mass Tran.

2012. V. 39, № 6. - P. 792 - 797.

215. Kamata S., Kudo M., Moritoki H., Koyama K. Crystallization control

using injection compression molding. Part II. Crystallization control of

poly(ethylene terephthalate) // Seikei-Kakou. 2000. V. 12, № 6. - P. 332 -

339.

216. Kamata S., Kudo M., Moritoki H., Koyama K. Crystallization control

using injection compression molding. Part I. Crystallization control of

polypropylene // Seikei-Kakou. 1999. V. 11, № 10. - P. 856 - 864.

217. Yang C., Huang H.-X., Li K. Investigation of fiber orientation states

in injection-compression molded short-fiber-reinforced thermoplastics //

Polymer Compos. 2010. V. 31, № 11. - P. 1899 - 1908.

218. Chen S.C., Chen Y.C., Peng H.S., Huang L.-T. Simulation of

injection-compression-molding process, Part 3: Effect of process conditions

on part birefringence // Adv. Polym. Tech. 2002. V. 21, № 3. - P. 177 - 187.

219. Allan P.S., Bevis M.J. Multiple live-feed injection moulding // Plast.

Rubb. Proc. Appl. 1987. V. 7. - P. 3 - 10.

220. Kalay G., Bevis M.J. Processing and physical property relationships in

injection moulded isotactic polypropylene 1. Mechanical Properties // J.

Polymer Sci. Polymer Phys. 1997. V. B35. - P. 241 - 263.

221. Ibar J.P. Control of polymer properties by melt vibration technology: A

review // Polym. Eng. Sci. 1998. V. 38, № 1. - P. 1 - 20.

222. Kikuchi A., Coulter J.P., Angstadt D.C. Polymer melt manipulation and

in-process morphology control during molding processes: A review // J. Inj.

Mold. Tech. 2002. V. 6, № 2. - P. 91 - 106.

223. An F.-Z., Wang Z.-W., Hu J., Gao X.-Q., Shen K.-Z., Deng C. Morphology

control technologies of polymeric materials during processing // Macromol.

Mater. Eng. 2014. V. 299, № 4. - P. 400 - 423.

224. Xie P., Miao L., Zhang P., Yang W. Simulation of micro-gear

manufactured by differential injection molding based on Moldex 3D // Key

Eng. Mater. 2012. V. 501. - P. 269 - 273.

225. Huang C.-T., Yeh C.-H., Tseng S.-C. Geometrical effect and material

selection in multi-component molding (MCM) development // 64 th SPE ANTEC

Tech. Papers. 2006. - P. 1888 - 1892.

226. Nguyen T.K., Hwang C.J., Lee B.-K. Numerical investigation of warpage

in insert injection-molded lightweight hybrid products // Int. J. Prec. Eng.

Manuf. 2017. V. 18, № 2. – P. 187 - 195.

227. Chang R.-Y., Peng A.Y., Yang W.-H., Hsu D.C. Three-dimensional

simulation of multi-shot sequential molding // 63 th SPE ANTEC Tech. Papers.

2005. - P. 47 - 50.

228. Peng A.Y., Yang W.-H., Hsu D.C. Residual stress effects on

multi-material injection-molded parts // 64 th SPE ANTEC Tech. Papers. 2006.

V. 52. - P. 1915 - 1918.

229. Huang C.-T., Chen M.-C., Yang W.-L., Chang K.-J., Tseng S.-C.

Investigation on warpage and its behavior in sequential overmolding // 65 th

SPE ANTEC Tech. Papers. 2007. - P. 761 - 765.

230. Wei J., Chiu Y.-C., Lin C.-J., Wang H.-C., Chiu H.-S., Liu C.-Y. The

investigation of warpage behavior by considering the process-induced

property variation in sequential overmolding // 67 th SPE ANTEC Tech.

Papers. 2009. - P. 714 - 717.

231. Gomez-Monterde J., Schulte M., Ilijevic S., Hain J., Arencon D.,