| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Глоссарий дефектов литье под давлением |

Следующая

публикация: Проблемы переработки наполненных полиамидов |

|

Инженерные расчеты литья термопластов под давлением: новая версия

Moldex3D 2020 |

|

И.А. Барвинский, АО «СиСофт»

CADmaster. 2020. № 2. С. 40 - 45. |

|

Современный рынок

диктует высокие требования к литьевым изделиям из термопластов. Однако,

для получения качественной продукции при ее конкурентной себестоимости

необходимо учитывать потенциальное негативное влияние конструкции

литьевого изделия и литьевой формы, а также особенностей литьевого

оборудования и термопластичного материала на поведение термопласта при

переработке и эксплуатации. Продукты Moldex3D компании CoreTech System

включают программные средства и базу данных для инженерных расчетов

литья термопластичных материалов под давлением и специальных технологий

литья [1-2]. Математическое 3D-моделирование технологического процесса и

прогнозирование проблем проводится в этих продуктах с использованием

метода конечных объемов [3].

Влияние

ориентации волокнистого наполнителя на течение расплава

Одним из приоритетных направлений развития продуктов Moldex3D является

совершенствование инженерных расчетов для литья под давлением изделий из

композиционных термопластичных материалов, содержащих стекловолокно,

углеродное волокно или другие волокнистые наполнители. Продукты Moldex3D

позволяют спрогнозировать разрушение частиц волокна в процессе

переработки (в материальном цилиндре термопластавтомата и литьевой

форме), неравномерную концентрацию и ориентацию волокна при течении

расплава, которые определяют неоднородность и анизотропию механических и

других свойств композитов, технологической усадки, а также коробление и

остаточные напряжения. Расчеты могут проводиться для короткого, длинного

и плоского волокна (литьевые композиции термопластов с плоским

стекловолокном выпускаются рядом зарубежных компаний).

Расплавы термопластов, содержащих волокнистые наполнители, относятся к

анизотропным жидкостям [6], т.к. их реологические свойства зависят от

направления. Эффективная (сдвиговая) вязкость расплава в направлении

преимущественной ориентации волокна существенно больше, чем в

перпендикулярном направлении. Еще больше ориентация волокна влияет на

анизотропию продольной вязкости, которая измеряется при элонгационном

течении (течении-растяжении) расплава. Поэтому в литьевом процессе не

только течение расплава вызывает определенную ориентацию частиц

волокнистого наполнителя, но и ориентация волокна влияет на растекание

расплава в оформляющей полости на стадии впрыска.

В

Moldex3D

учитывается влияние ориентации волокнистого наполнителя на анизотропную

вязкость расплава с использованием модели Фавароло-Пайпса (Favarolo-Pipes,

IISO,

Informed

ISOtropic) [7] и ее модифицированного

варианта (revised

IISO) [8]. Исследования показали, что

модель Фавароло-Пайпса больше соответствует условиям прессования, тогда

как при литье термопластичных композиций под давлением лучшее

соответствие с экспериментальными результатами дает модифицированная

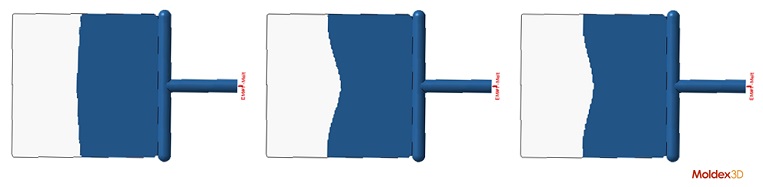

модель. В версии Moldex3D 2020 улучшенный метод моделирования течения для расплавов композиций термопластов с волокном (Extended full flow-fiber coupling) позволяет спрогнозировать влияние анизотропной вязкости на процесс заполнения с учетом длины и концентрации частиц волокна. На рис. 1 представлены результаты расчета в Moldex3D положения фронта расплава на стадии заполнения с применением этого метода и модифицированной модели Фавороло-Пайпса для композиций с коротким и длинным стекловолокном. Увеличение содержания или форм-фактора волокнистого наполнителя усиливает влияние анизотропной вязкости на растекание расплава в оформляющей полости при впрыске. |

|

| а) | б) | в) |

| Рис. 1. Влияние форм-фактора (L/D) и содержания (С) короткого (а, б) и длинного (в) стекловолокна на процесс заполнения для пластины: L/D = 20, С = 5% вес. (а); L/D = 20, С = 30% вес. (б); L/D = 100, С = 5% вес (в); L - длина волокна; D - диаметр волокна; расчет в Moldex3D |

|

Учет момента

выталкивания отливки

От версии к версии в продуктах Moldex3D совершенствуется расчет

коробления, технологической усадки и остаточных напряжений при литье

термопластов под давлением. Наряду с другими факторами, влияющими на эти

характеристики напряженно-деформированного состояния литьевого изделия,

большое значение имеют условия охлаждения усадки в закрытой форме, а

также выталкивания отливки из формы.

Охлаждение изделия в литьевой форме может быть смоделировано в Moldex3D

при стационарных или нестационарных условиях. Для стационарных условий

охлаждения учитывается средняя температура участка оформляющей

поверхности в литьевом цикле при определенном распределении температуры

от участка к участку, которое зависит от конструкции отливки, системы

нагрева-охлаждения, материалов литьевой формы и технологического режима

литья (температуры расплава и формы, скорости впрыска, расхода и

температуры хладагента, времени цикла и пр.). При нестационарных

условиях охлаждения кроме того учитывается изменение температуры каждого

участка оформляющей поверхности в цикле литья. Температура оформляющей

поверхности увеличивается на стадии заполнения благодаря теплу,

поступающему от расплава, и снижается при подпитке и охлаждении отливки

в закрытой форме.

Согласно современным представлениям, линейная усадка отливки в закрытой

форме происходит только в направлении толщины стенки изделия [9]. Усадка

в направлении длины и ширины области изделия невозможна из-за

геометрических ограничений и сил сцепления отливки с оформляющей

поверхностью. Образующийся при усадке в направлении толщины стенки

воздушный зазор между изделием и оформляющей поверхностью снижает

скорость охлаждения. В пределах воздушного зазора происходит коробление

отливки в форме. Усадка и коробление в форме, наряду с процессом

релаксации напряжений, уменьшают напряженное состояние отливки, которое

возникает при ее охлаждении от температуры расплава до температуры

формы.

После извлечения отливки из формы снимаются ограничения для усадки в

направлении длины-толщины (неравномерность усадки вызывает коробление),

и происходит соответствующее снижение напряженного состояния изделия, а

процесс охлаждения изделия до температуры окружающей среды продолжается

на воздухе.

В период от начала раскрытия литьевой формы до выталкивания реализуются

особые условия охлаждения изделия, поскольку остается контакт его

поверхности с подвижной частью формы, тогда как противоположная часть

поверхности изделия охлаждается воздухом. В этот период сохраняются

ограничения для линейной усадки со стороны подвижной полуформы, в то

время как со стороны неподвижной полуформы этих ограничений нет, что

вызывает соответствующее изменение напряженно-деформированного состояния

отливки.

В версии Moldex3D 2020 добавлена возможность моделирования охлаждения и

напряженно-деформированного состояния отливки после открытия формы при

контакте изделия только со стороны подвижной полуформы. Для этого при

задании технологического режима необходимо указать время начала

выталкивания отливки.

3D-модель инжекционного

узла

Температура расплава оказывает большое влияние на процесс литья

термопластов под давлением. Однако, экспериментальные исследования

показывают, что фактическая температура расплава не только существенно

изменяется по длине дозы впрыска и в радиальном направлении, но и

значительно повышается в процессе впрыска из-за диссипативного выделения

при адиабатическом сжатии расплава (в соответствии с увеличением

давления), а также его сдвиговом течении [10]. Температура расплава в

дозе впрыска резко снижается после отвода сопла (из-за отсутствия

контакта сопла с литьевой формой) и повышается после его подвода.

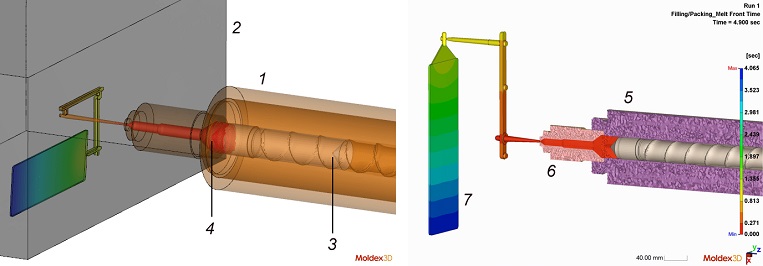

В новой версии Moldex3D 2020 учет влияния состояния расплава в дозе

впрыска на стадии заполнения и подпитки может проводиться с

использованием твердотельной модели инжекционного узла литьевой машины

(рис. 2). 3D-модель инжекционного узла литьевой машины включает

материальный цилиндр, шнек, обратный клапан шнека, сопло и так

называемую область сопла, состоящую из заполненных расплавом отверстия

сопла и предшнековой области материального цилиндра. |

|

| а) | б) |

| Рис. 2. Фрагмент 3D-модели (а, б) инжекционного узла (1) литьевой машины и литьевой формы (2); 3 - положение шнека перед началом впрыска; 4 - положение шнека после окончания выдержки под давлением; 5 - фрагмент "разлома" материального цилиндра с сеткой твердотельных элементов; 6 - "разлом" сопла литьевой машины с сеткой твердотельных элементов; 7 - оформляющая полость литьевой формы; показаны результаты расчета продвижения фронта потока расплава на стадии заполнения |

|

Учет

вязкоупругости расплава

Расплавы литьевых термопластичных материалов обладают вязкоупругостью,

т.е. сочетают свойства жидкости (вязкость) и твердого тела (упругость,

которую также называют эластичностью). Эластичность расплавов

термопластичных материалов оказывает большое влияние на их поведение при

литье под давлением.

Повышение эластичности расплавов термопластов в общем случае может

приводить к существенному увеличению потерь давления при их течении в

каналах, что аналогично влиянию повышенной вязкости. Высокая

эластичность расплавов увеличивает разбухание начальной струи расплава,

образующейся при входе фронта потока из впускного литникового канала в

оформляющую полость, тем самым снижая опасность обширного струйного

заполнения.

Влияние эластичности расплавов при математическом моделировании в

Moldex3D можно учесть с помощью нескольких реологических уравнений

состояния (моделей вязкоупругости). В новой версии к ним добавлены

модели нелинейной вязкоупругости

XPP (eXtended

Pom-Pom)

и Ларсона (Larson), широко применяемые в технологических задачах.

Для оценок влияния

вязкоупругости на потери давления и продвижение фронта расплава при

впрыске в версии Moldex3D 2020 можно использовать упрощенный подход на

основе понятия обобщенной вязкости, являющейся комбинацией эффективной и

продольной вязкости [6].

Моделирование

уплотнения и охлаждения отливки в литьевой форме

В версии Moldex3D 2020 применена новая методология прогнозирования

затвердевания термопластичного материала при охлаждении и объемных

изменений после затвердевания, вызванных охлаждением [5]. Изменение

объема отливки после затвердевания рассчитываются на основе

коэффициентов линейного термического расширения термопластичного

материала.

Новая методология

позволяет точнее определить момент "отключения" оформляющей полости

литьевой формы от материального цилиндра литьевой машины,

соответствующий окончанию стадии уплотнения отливки, повысить точность

прогнозирования объемной усадки и, соответственно, коробления,

технологической усадки и остаточных напряжений.

Подготовка

модели литьевого изделия и литьевой формы

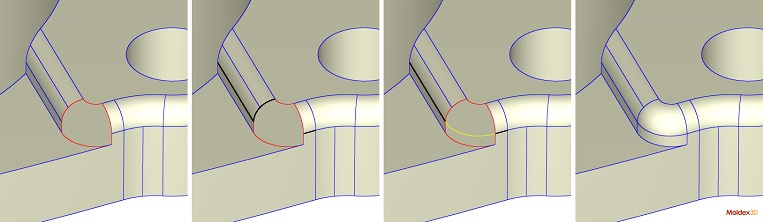

Типичными элементами конструкции литьевых изделий являются скругления,

применяемые для обеспечения равнотолщинности и снижения концентрации

напряжений (в углах изделия и пр.). Однако, скругления, фаски, мелкие

ребра и отверстия затрудняют построение поверхностной сетки, которая

используется для создания твердотельной сетки. |

|

| а) | б) | в) | г) |

| Рис. 3. Последовательные этапы создания криволинейной поверхности с применением направляющей кривой: модель с отсутствующей поверхностью (границы выделены красным цветом) (а); создание кривых на основных линиях поверхности (созданные кривые показаны черным цветом) (б); создание направляющей кривой (показана желтым цветом) (в); создание криволинейной поверхности (г) |

|

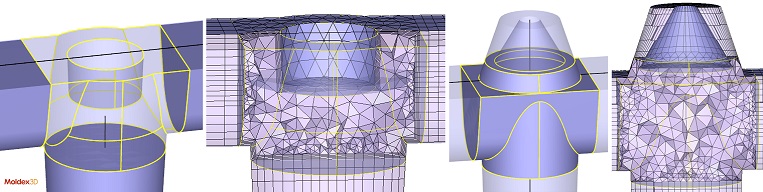

Использование твердотельной модели литниковых каналов позволяют повысить

точность расчета, благодаря учету влияния нестационарности, областей

стагнации течения расплава, неравномерного роста застывших поверхностных

слоев и условий охлаждения, определяемых конструкцией системы

охлаждения, материалами литьевой формы и пр.

В Moldex3D модель литниковых каналов может быть импортирована из

CAD-систем либо создана в модуле Studio. Преимуществами последнего

метода является проведение расчетов для гексаэдрических сеток, а также

получение сеток, максимально приближенных к "реальной" конструкции без

искажений, которые характерны для импортированных сеток (наибольшее

негативное влияние на результаты расчета оказывают искажения в области

впускных литниковых каналов). |

|

| а) | б) | в) | г) |

| Рис. 4. 3D-визуализация автоматически созданных 1D-моделей литниковых каналов с вариантами зацепов центрального литника (а, в) и соответствующие твердотельные сетки, построенные на этих моделях (б, г) |

|

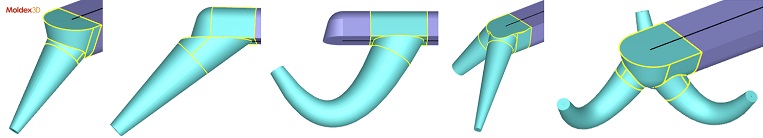

| а) | б) | в) | г) | д) |

| Рис. 5. Автоматически созданные модели туннельных литниковых каналов |

|

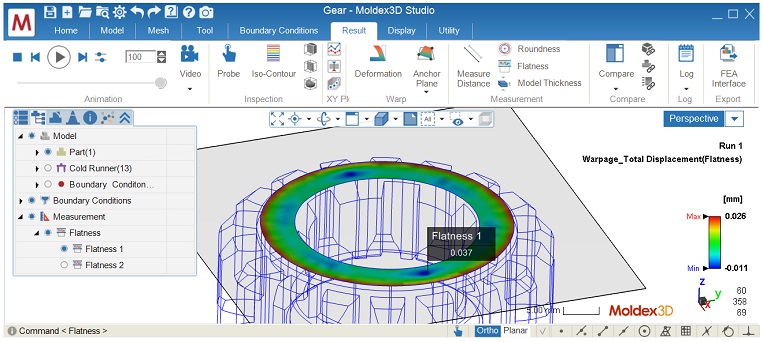

Оценка

результатов расчета коробления |

|

| Рис. 6. Результат "отклонение от плоскостности" при расчете коробления |

|

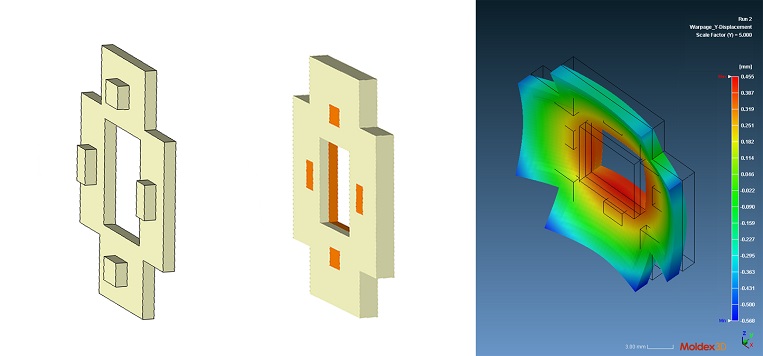

Многокомпонентное литье

В версии

Moldex3D

2020 усовершенствованы расчеты технологического процесса

многокомпонентного литья, где в качестве компонентов могут

использоваться термопластичные материалы разных цветов или химической

структуры. |

|

| а) | б) | в) |

| Рис. 7. Модели первого компонента (а) и двухкомпонентного изделия (б) из окрашенного АБС-пластика и результат расчета коробления (деформаций в направлении оси Y, увеличенные в 5 раз для наглядности) (в) |

|

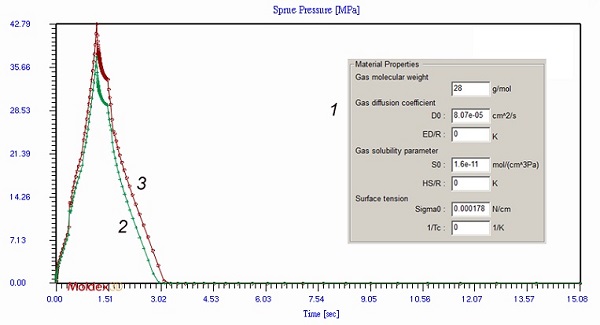

Литье с

физическим и химическим вспениванием

Программные продукты Moldex3D позволяют проводить инженерные расчеты

технологий получения вспененных изделий из термопластов, включая литье с

микровспениванием (MuCell), где вспенивающим агентом является азот или

углекислый газ в суперкритическом состоянии, а также химическое

вспенивание с использованием порофоров экзотермического или

эндотермического типа.

В новой версии модель процессов вспенивания расплава термопласта при

литье под давлением учитывает растворимость газа в расплаве, а также

влияние температуры на коэффициент диффузии газа в расплаве и

поверхностное натяжение, что позволяет повысить точность расчета потерь

давления (и соответствующего распорного усилия) при течении вспененного

расплава (рис. 8).

|

|

| Рис. 8. Условия расчета литья с микровспениванием (1) и изменение давления на входе в центральный литниковый канал в литьевом цикле с учетом (2) и без учета (3) растворимости азота в расплаве термопластичного материала (технология MuCell |

|

Другие

улучшения

В версии Moldex3D 2020 по сравнению с предыдущей версией уменьшено время

расчета стадий заполнения, уплотнения и охлаждения отливки: в среднем на

20% для метода расчета BLM (в котором применяются специальные

неравномерные в направлении толщины твердотельные сетки), и на 30% - для

метода eDesign.

В новой версии расширены возможности задания граничных условий теплового

контакта на стадиях литьевого процесса для закладной арматуры и деталей

литьевой формы, закрепления узлов и нагружения в расчетах

напряженно-деформированного состояния отливки при термобработке или

прогнозировании поведения литьевых изделий в процессе эксплуатации,

оптимизации технологического режима и конструкции с использованием

метода планирования эксперимента (DOE).

Улучшено моделирование поведения расплава термопласта в процессе

движения запорного клапана горячеканального сопла при его закрытии и

открытии. При расчете нагрева-охлаждения литьевой формы могут

применяться модели охлаждающей системы, содержащие одновременно 3D- и 1D-участки

охлаждающих каналов.

Полностью интегрировано в модуль Studio моделирование литья с

декорированием в форме (литье на пленку и пр.), что упрощает задание

граничных условий и условий решателя, а также вывод результатов для этих

технологических процессов. |

|

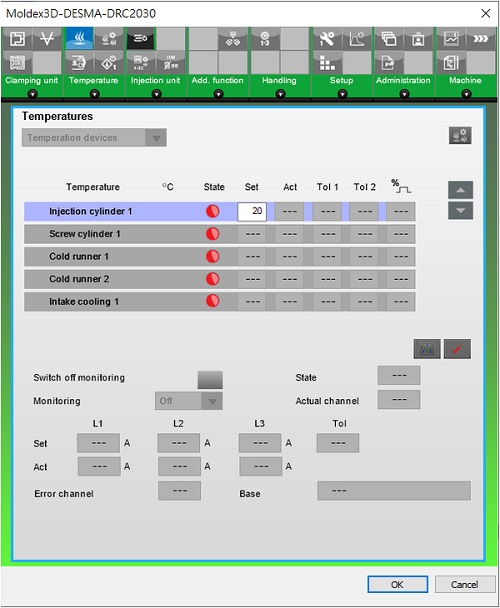

| Рис. 9. Виртуальный интерфейс системы управления DRC2030 литьевых машин DESMA для задания технологических условий расчета |

|

Автор выражает глубокую благодарность компании CoreTech System Co., Ltd.

за предоставленную информацию и программное обеспечение.

Литература

1. CoreTech System. Co., Ltd.

http://www.moldex3d.com

2. Wang M.- L., Chang R.-Y.,

Hsu C.-H. Molding simulation: Theory and practice. – Munich, Cincinnati:

Hanser Publishers, Hanser Publications, 2018. – 513 p.

3. Chang R.-Y., Yang W.-H.

Numerical simulation of mold filling in injection molding using a

three-dimensional finite volume approach // Int. J. Numer. Meth. Fluids.

2001. V. 37. – P. 125 – 148.

4. What’s new in Moldex3D 2020

R1. CoreTech System. Co., Ltd. 2020. – 63 p.

5. Moldex3D 2020 R2. New Pack

version. CoreTech System. Co., Ltd. 2020. – 12 p.

6. Малкин А.Я., Исаев А.И. Реология: Концепции, методы, приложения. –

СПб: Профессия, 2007. – 558 с.

7. Favaloro A.J. Rheological

behavior and manufacturing simulation of prepreg platelet molding

systems. Ph.D. Thesis. Purdue University, 2017.

8. Favaloro A.J., Tseng H.-C.,

Pipes R.B. A new anisotropic viscous constitutive model for composites

molding simulation // Composites.

2018.

V.

A115. –

P. 112 – 122.

9. Барвинский И.А.

Прогнозирование усадки при литье под давлением деталей из термопластов

//

III Международный семинар

«Современные технологии литья пластмасс. Локализация производства

автокомпонентов и проблемы контроля качества». Санкт-Петербург. 15-16

сентября. 2011. – С. 1 – 28. |

|

|

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||