| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Moldex3D 2020 |

Следующая

публикация: Неоднородность структуры литьевых деталей |

|

Проблемы переработки наполненных полиамидов литьем под давлением |

|

Проблемы переработки наполненных полиамидов литьем под давлением

6-й международный

учебно-практический семинар «Современные технологии литья пластмасс».

Санкт-Петербург. Организатор: ЦОП «Профессия». 2 - 3 октября 2019 г.

Информация о семинаре

Оглавление:

1. Наполненные ПА

Виды наполнителей

Литниковые системы литьевых форм для

наполненных ПА

2. Проблемы структурной неоднородности

2.1.

Ориентация жестких волокнистых наполнителей

Математическое моделирование

ориентации жесткого волокна и расчет модулей упругости

2.3.

Качество поверхности литьевых деталей

2.5.

Кристаллизация

2.6.

Пористость и внутренние усадочные полости

3. Термоокислительная деструкция и механодеструкция при переработке

5.1.

Водопоглощение наполненных ПА

5.2.

Влияние влажности на процесс переработки

5.3.

Влияние влажной среды на поведение литьевых деталей при хранении и

эксплуатации

Уменьшение модуля упругости при повышении влажности

Влияние влажности на прочность,

относительное удлинение и ударопрочность

Влияние влажности на вторичную

кристаллизацию |

|

Наполненные полиамиды (ПА) имеют первостепенное значение в современной

технике среди других литьевых конструкционных термопластов благодаря

уникальному комплексу свойств при относительно невысокой стоимости

[1-2].

Технологические и эксплуатационные свойства наполненных ПА зависят от

типа ПА, вида и содержания наполнителей. Обсуждаются некоторые проблемы,

связанные с поведением наполненных ПА в процессе литья под давлением и

после извлечения полученных деталей из литьевой формы, а также вопросы

конструирования литниковых систем литьевых форм.

Особые трудности переработки и эксплуатации наполненных ПА, в том числе

ПА6 и ПА66 - наиболее распространенных из них, вызваны очень высоким

негативным влиянием водопоглощения на размерную точность, модули

упругости, прочность и другие эксплуатационные характеристики этих

материалов.

Математическое моделирование литья под давлением композиций ПА и

прогнозирование возникающих проблем рассмотрены на примере программных

продуктов Moldex3D R17 компании CoreTech System [3-4]. |

|

Основные

промышленно-выпускаемые литьевые ПА приведены в таблице 1 [1, 5-21].

Полифталамиды (ПФА) представляют собой группу сополимерных

полуароматических материалов, в которых ароматическая часть обычно

представлена соединением терефталата или изофталата (в зарубежных

аббревиатурах обозначаются соответственно буквами

T

и

I), а алифатическая - ПА6 или ПА66 и пр. [1, 7, 18,

26]. К полуароматическим ПА также относятся сополимеры на основе

метаксилилендиамина и ПА6 (ПАМКД6)

[11, 18]. |

|

Таблица 1. Основные промышленно-выпускаемые литьевые ПА; Тпл – температура плавления; Тс, сух – температура стеклования высушенного материала (о влиянии влажности на температуру стеклования см. раздел 5.1). |

|

|

|

|

|

|

|

|

|

|

|

Рис. 1. Химическая структура алифатических кристаллизующихся ПА.

1.2. Наполнители для ПА и их влияние на поведение

материалов при переработке

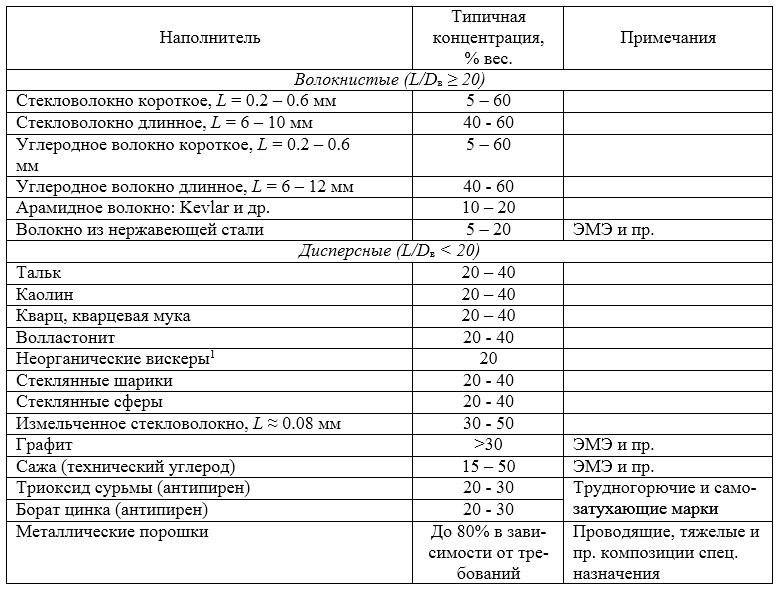

Типичные наполнители литьевых ПА приведены в таблице 2 [16, 30-32]. К

наиболее распространенным наполнителям ПА относятся короткое

стекловолокно, длинное стекловолокно, короткое углеродное волокно,

длинное углеродное волокно и антипирены. Антипирены применяются в

трудногорючих и самозатухающих композициях. |

|

Таблица 2. Наполнители литьевых ПА; L – типичная длина волокна в гранулах исходного сырья; L/Dв – форм-фактор волокна (отношение длины к диаметру) [16, 30-32, 56]. |

|

|

Примечание: 1 короткие вискеры. |

|

Одной из проблем композиций ПА с волокнистыми или дисперсными

наполнителями является малая ударопрочность. Для повышения

ударопрочности композиций ПА в них добавляют модифицированные (для

лучшей совместимости с матрицей ПА) олефиновые, акриловые или стирольные

каучуки, полиолефины, иономеры и пр. [11, 31, 43-44]. Эти добавки

позволяют также снизить водопоглощение композиции.

Добавление антипирена может существенно затруднить переработку

композиций ПА, т.к. при этом сокращается диапазон температур расплава

из-за уменьшения термостабильности материала (см. раздел 3).

В композициях для электромагнитного экранирования (ЭМЭ) в качестве

наполнителей применяют графит, металлизированный графит, углеродное

волокно, волокно из нержавеющей стали, алюминиевые чешуйки,

металлизированное стекловолокно (очень эффективный наполнитель для

такого применения) [30-31, 38].

На технологические свойства композиций ПА большое влияние оказывают

характеристики полиамидного сырья, технология компаундирования,

применяемые добавки [45-47]. |

|

Реологические свойства наполненных ПА

Эффективная вязкость увеличивается в ряду наполнителей, имеющих форму

сферы, зерна, пластин и цилиндров [52], а для жестких волокнистых

наполнителей эффективная вязкость увеличивается при повышении

форм-фактора волокна [53]. Однако, влияние формы частиц

наполнителя на эффективную вязкость гораздо слабее, чем содержания

наполнителя [51].

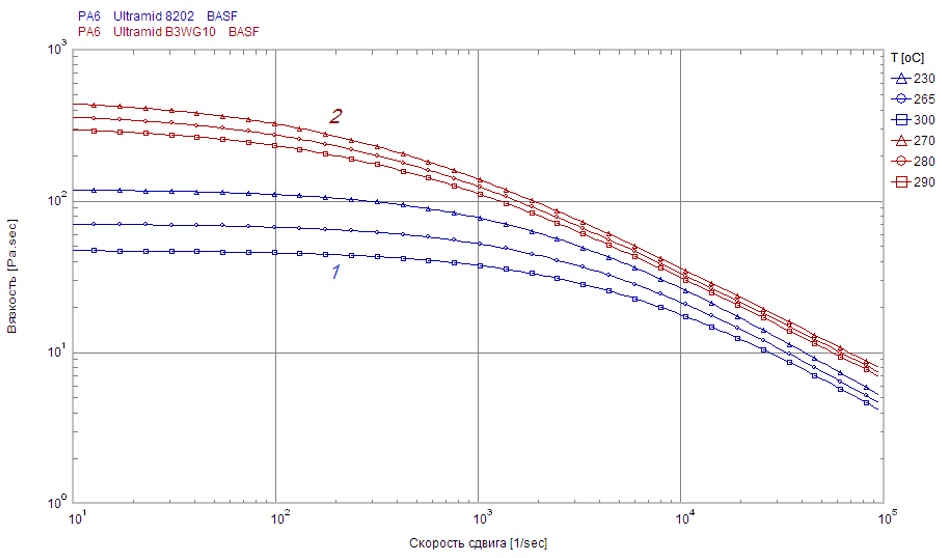

На рис. 2 приведены зависимости эффективной вязкости расплава для марок

ненаполненного ПА6 и ПА6, содержащего 50% вес. короткого стекловолокна,

взятые из базы данных

Moldex3D

R17. |

|

|

|

|

Рис. 2. Зависимость эффективной вязкости расплава от скорости сдвига для ПА6 (1) и ПА6 + 50% вес. короткого стекловолокна (2) для температур расплава в рекомендуемом изготовителем материалов диапазоне переработки; из базы данных Moldex3D R17.

|

|

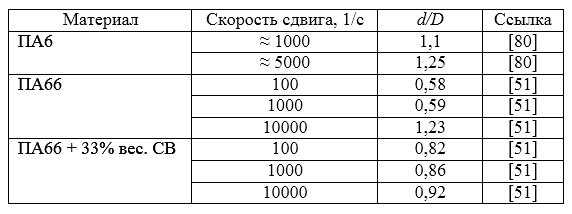

Согласно критерию Ода, Уайта и Кларка [81], струйное заполнение (кроме

начального) не возникает при диаметре (толщине) впускного канала:

|

|

В соответствии с этим критерием для уменьшения области струйного заполнения при литье под давлением наполненных ПА необходимо увеличивать диаметр (толщину) впускных литниковых каналов по сравнению с ненаполненными материалами. Однако, в [82] отмечается, что критерий (1) является недостаточным для предотвращения струйного заполнения. |

|

|

|

|

Струйное заполнение при литье под давлением наполненных ПА наблюдали в

работах [51, 82-83].

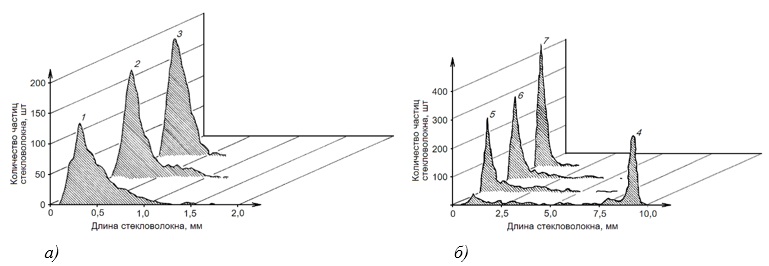

Разрушение жестких волокнистых наполнителей в процессе

переработки

При переработке

термопластичных композиций, содержащих стеклянное, углеродное или

арамидное волокно, происходит разрушение частиц волокна. Разрушение

волокна происходит в материальном цилиндре при пластикации, а также в

литниковой системе и оформляющей полости при впрыске. В общем случае

волокна разрушается при взаимодействии частиц волокна друг с другом, с

рабочими поверхностями перерабатывающего оборудования и литьевой формы,

а также с полимерной матрицей [34]. Углеродное волокно разрушается в

большей степени, чем стекловолокно, что связано с малым диаметром и

малым относительным удлинением углеродного волокна.

Модуль упругости и прочность термопластов значительно снижаются при

уменьшении форм-фактора

L/Dв

волокна в детали [87]. Наибольшие модуль упругости, прочность и

ударопрочность композиций термопластов достигаются при меньшем диаметре

стекловолокна, однако такое волокно легче разрушается в процессе

переработки. Длинное волокно обеспечивает более высокие значения модуля

упругости, прочности при растяжении и ударопрочности композиций ПА по

сравнению с композициями, содержащими короткое волокно [35, 88]. |

|

где |

|

|

Рис 3. Зависимость количества частиц стекловолокна от длины частиц при

переработке литьем под давлением композиции ПА66, содержащей 50% вес.

короткого стекловолокна (а) и

длинного стекловолокна (б);

1,

4 – в гранулах исходного

материала; 2 – в детали

толщиной 2 мм; 3 – в детали

толщиной 1 мм; 5 – в литнике;

6 – в детали толщиной 2 мм при

Pпрот = 0,7 МПа;

7 – в детали толщиной 2 мм при

Pпрот =1,7 МПа;

Pпрот – противодавление [83]. |

|

Разрушение

волокна увеличивается при повышении

L/Dв,

снижении Dв [87,

92], а также при увеличении содержания волокна (увеличивается

вероятность столкновения частиц волокна) [87, 93-95].

Литниковые системы литьевых форм для наполненных ПА

При конструировании

литниковых систем для литья под давлением наполненных ПА необходимо

учитывать их повышенную вязкость и низкое разбухание струи (или

уменьшение диаметра струи по сравнению с диаметром канала), как было

отмечено в разделе 1.2, а для туннельных литниковых каналов и пр.

вариантов конструкций с отрывом литника при раскрытии литьевой формы

также - высокий модуль упругости и прочность материала.

При выборе мест впуска для материалов, содержащих жесткие волокнистые

наполнители, необходимо учитывать положения впусков на ориентацию

волокна в литьевой детали (см. раздел 2.1).

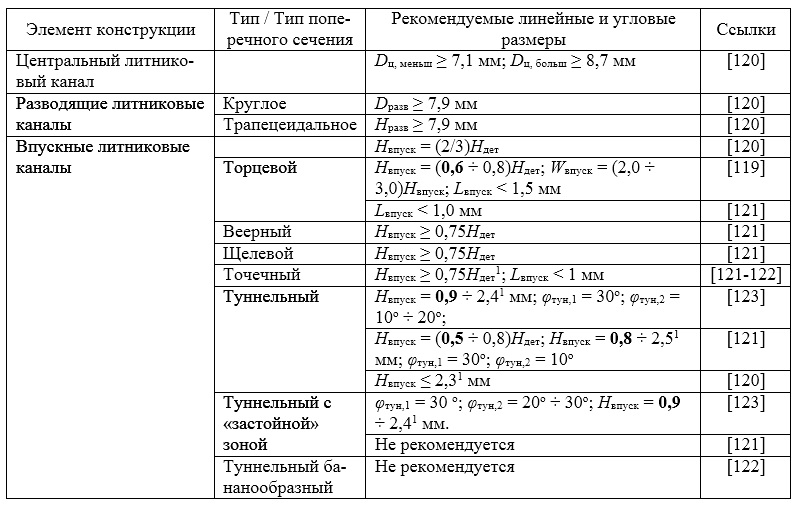

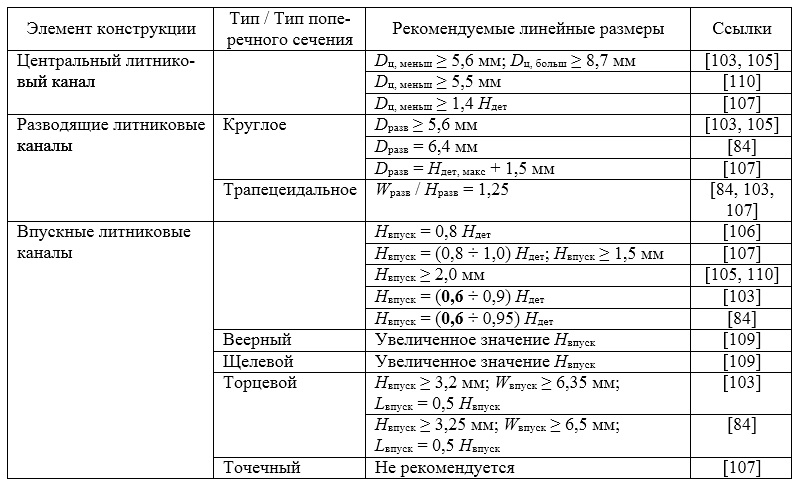

Рекомендации по конструированию литниковых систем литьевых форм для

переработки ПА, наполненных коротким и длинным стеклянным или углеродным

волокном, обобщены в таблицах 4 и 5. Нерекомендуемые и рекомендуемые

варианты конструкции торцевых литниковых каналов схематично показаны на

рис. 4.

При переработке наполненных ПА применяют литниковые каналы существенно

большего диаметра (толщины) по сравнению с ненаполненными ПА [116].

При литье под давлением ПА, содержащих короткое волокно, применяют

впускные литниковые каналы увеличенного диаметра или толщины [118]: на

25% [119] - 50% [120] превышающие впускные каналы для ненаполненных ПА.

Однако, повышенный диаметр (толщина) впускного литникового канала может

быть причиной снижения качества следа от литника на детали [120-121,

123].

Хотя в некоторых случаях использование относительно тонких впускных

каналов при литье под давлением ПА, наполненных коротким стеклянным или

углеродным волокном [117], позволяет получить детали приемлемого

качества, такие впускные каналы следует рассматривать, как потенциально

проблемные из-за высокого разрушения волокна, негативного влияния на

равномерность распределения волокна в литьевой детали и уплотнение

отливки. |

|

Таблица 4.

Рекомендации по конструированию литниковых систем для литья под

давлением ПА, наполненных коротким стеклянным или углеродным волокном;

Dразв

– диаметр разводящего литникового канала;

Dц,

больш – больший диаметр центрального литникового

канала;

Dц,

меньш – меньший диаметр центрального литникового канала

(со стороны сопла);

|

|

|

Примечание: 1 – при большем диаметре или толщине впускного участка туннельного литникового канала или точечного впускного канала возникают проблемы с автоматическим отрывом литника. |

|

Таблица 5. Рекомендации по конструированию литниковых систем для литья под давлением ПА, содержащих длинное стеклянное или углеродное волокно; Dразв – диаметр разводящего литникового канала; Dц, больш – больший диаметр центрального литникового канала; Dц, меньш – меньший диаметр центрального литникового канала (со стороны сопла); Hвпуск – толщина впускного литникового канала; Hдет – толщина детали в области впуска; Hразв – толщина разводящего литникового канала; Lвпуск – длина впускного литникового канала; Wвпуск – ширина впускного литникового канала; жирным шрифтом выделены заниженные, по мнению автора данной публикации, значения. |

|

|

|

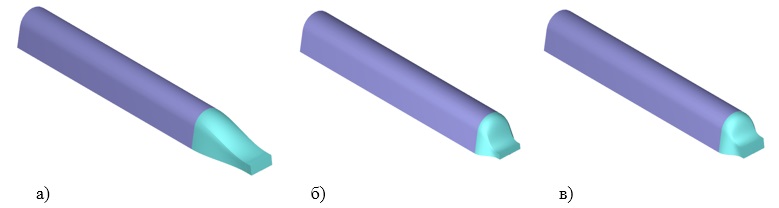

Рис. 4. Схематичное изображение нерекомендуемых (а и б) и рекомендуемого (в)

вариантов конструкции торцевых впускных литниковых каналов при

переработке наполненных ПА для разводящего канала с поперечным сечение в

виде скругленной трапеции: с «длинным» впускным литниковым каналом (а),

«тонким» впускным литниковым каналом (б),

«коротким» и относительно «толстым» впускным литниковым каналом (в).

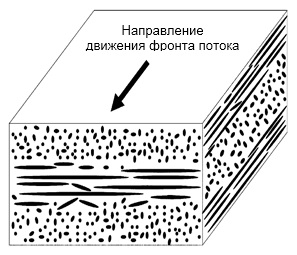

2.1. Ориентация жестких волокнистых наполнителей |

|

|

Рис. 5. Типичная ориентация стекловолокна в поверхностных и внутреннем

слоях литьевой детали из наполненного ПА для области радиального

растекания [138].

2.2. Неравномерное распределение наполнителей

При течении расплавов

наполненных термопластов, в частности ПА, ряд явлений приводят к

неравномерному распределению наполнителя в оформляющей полости, что

оказывает большое влияние на технологическую усадку, механические и

другие свойства литьевых деталей [152].

В детали с габаритными размерами 300 х 120 х 8 мм и толщиной 3 мм,

получаемой из композиции ПА66 + 40% вес. длинного стекловолокна при

веерном впуске с короткой стороны оформляющей полости, содержание

стекловолокна вдоль центральной линии детали достигало максимума на

расстоянии 250 мм от впуска, а в направлении ширины – в центре детали

[102]. При этом максимальная разница содержания стекловолокна при

изменении технологического режима составляла ок. 5% - ок. 12%

(абсолютных) в направлении длины и ок. 4% – ок. 9% (абсолютных) в

направлении ширины (на расстоянии 250 мм от впуска).

Одной из причин неравномерного распределения наполнителей в литьевых

деталях из термопластов является миграция наполнителя в направлении

толщины стенки под действием градиента скорости сдвига (на этот процесс

влияют также нормальные напряжения [155]). Это явление характерно для

течения любых суспензий, содержащих относительно крупные (неколлоидные)

твердые частицы [156]. Еще одно явление – вытекание полимерного расплава

из системы «полимер + наполнитель», которое может приводить к

образованию (обычно у поверхности отливки) слоя с крайне малым

содержанием полимера [157].

Методология расчета миграции

неколлоидных твердых частиц в жидкой среде (суспензии) при ее ламинарном

течении

c учетом влияния нормальных напряжений была

предложена в работе [155]. Математическое моделирование ориентации

жестких волокнистых наполнителей при литье термопластов под давлением

рассмотрено в работах [115, 151, 158].

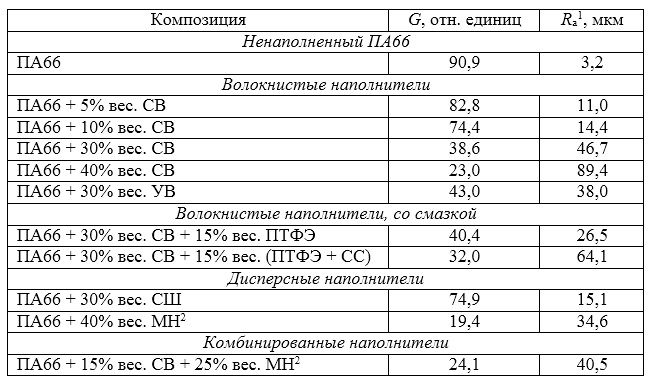

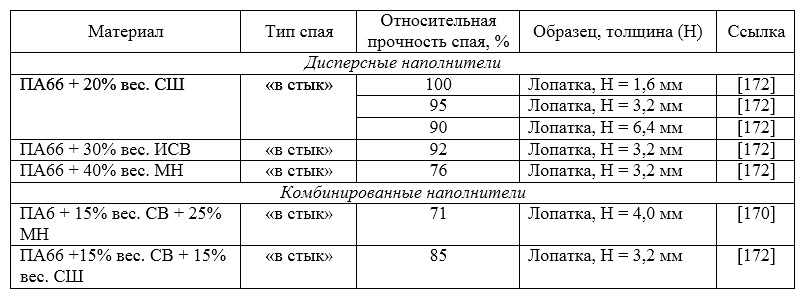

2.3. Качество поверхности литьевых деталей

Увеличение содержания стекловолокна в композициях ПА резко снижает блеск

поверхности литьевой детали, при этом повышаются неравномерность блеска,

вызванная неравномерной ориентацией стекловолокна вблизи поверхности

отливки [118, 157, 160].

Согласно [161], при добавлении от 10% вес. до 40% вес. короткого

стекловолокна в ПА6 блеск композиций (отражательная способность для угла

падения и отражения 60о) оставался высоким: изменялся при

изменении состава композиции в диапазоне от 84 – до 91 относительных

единиц. Однако, добавление модификатора ударопрочности в композицию,

содержащую 30% вес. стекловолокна, уменьшало блеск до 52 относительных

единиц. Наименьшее значение блеска соответствовало наибольшей

шероховатости (Ra)

поверхности образца. В то же время для ПА66 увеличение содержания

наполнителей всех видов в композиции вызывало резкое снижение блеска и

увеличение

Ra (таблица 6).

Наибольший блеск и наименьшая шероховатость были получены в этом

исследовании при высоких значениях температуры материального цилиндра,

скорости впрыска и температуры формы.

Крайне негативным влиянием на блеск и шероховатость

поверхности ПА отличаются смазки и минеральные

наполнители (таблица 6) [161-162]. Добавление смазок в

наполненный ПА (например, для повышения текучести

композиции) уменьшает блеск литьевых деталей из-за

ухудшения адгезии наполнителя с полиамидной матрицей.

|

|

|

|

|

|

Таблица 6. Блеск G (отражательная способность для угла падения и отражения 60о) и шероховатость Ra поверхности образцов из композиций ПА66; для сравнения приведены значения, полученные на образцах их ненаполненного ПА66; МН – минеральный наполнитель, СВ – короткое стекловолокно, СШ – стеклянные шарики, УВ – короткое углеродное волокно; смазки: ПТФЭ – политетрафторэтилен, СС – силиконовая смазка [161]. |

|

|

Примечания: 1 – наибольшее значение; 2 – слюда. |

|

|

|

|

|

В [199]

отмечено очень сильное влияние скорости впрыска на внешний вид литьевых

деталей из ПА66, содержащего 33% вес. стекловолокна, в то время как для

ненаполненного ПА66 влияние того же параметра на внешний вид отливок

было слабым.

Наибольший блеск композиций ПА6 + 30% вес. стеклянных шариков в работе

[163] при постоянной скорости впрыска наблюдался при высокой температуре

формы, при том, что влияние температуры расплава на блеск было

существенно меньше.

В работе

[164] изучали блеск (по отражательной способности для угла падения и

отражения 60о, а также путем визуальной оценки) и

шероховатость (Ra) поверхности пластины с размерами 128 х 128

х 3,55 мм, полученной из РА66 + 50% вес длинного стекловолокна в

литьевой форме с веерным впускным литниковым каналом. Наибольшее влияние

на блеск и Ra оказывали температура материального цилиндра и

скорость впрыска при очень существенном взаимодействии этих параметров.

Наибольший блеск (10,5 относительных единиц) и наименьшее значение Ra

(1,84 мкм) соответствовали максимальной температуре материального

цилиндра при наибольшей скорости впрыска. Микроскопическое исследование

структуры образцов, имеющих наибольший блеск, показало наименьшую

концентрацию стекловолокна вблизи поверхности отливок.

Для

композиций с некоторыми минеральными наполнителями, например, для ПА6 с

кальцинированной глиной, характерно образование обширных «следов

течения» в области входа потока расплава в оформляющую полость [162,

165], причем наибольшая площадь «следов течения» наблюдалась в работе

[165] при высокой скорости впрыска. Для ПА6, наполненного карбонатом

кальция, при том же содержании наполнителя «следы течения» вблизи впуска

имеют существенно меньшую площадь. В настоящее время существуют разные

версии образования «следов течения» в области впуска [68], но они не

имеют однозначного экспериментального подтверждения, за исключением

версии о влиянии начального струйного течения.

Влияние

спаев на внешний вид литьевых деталей из наполненных ПА рассмотрено в

разделе 2.4. |

|

|

|

|

|

2.4. Внешний вид и прочность спаев

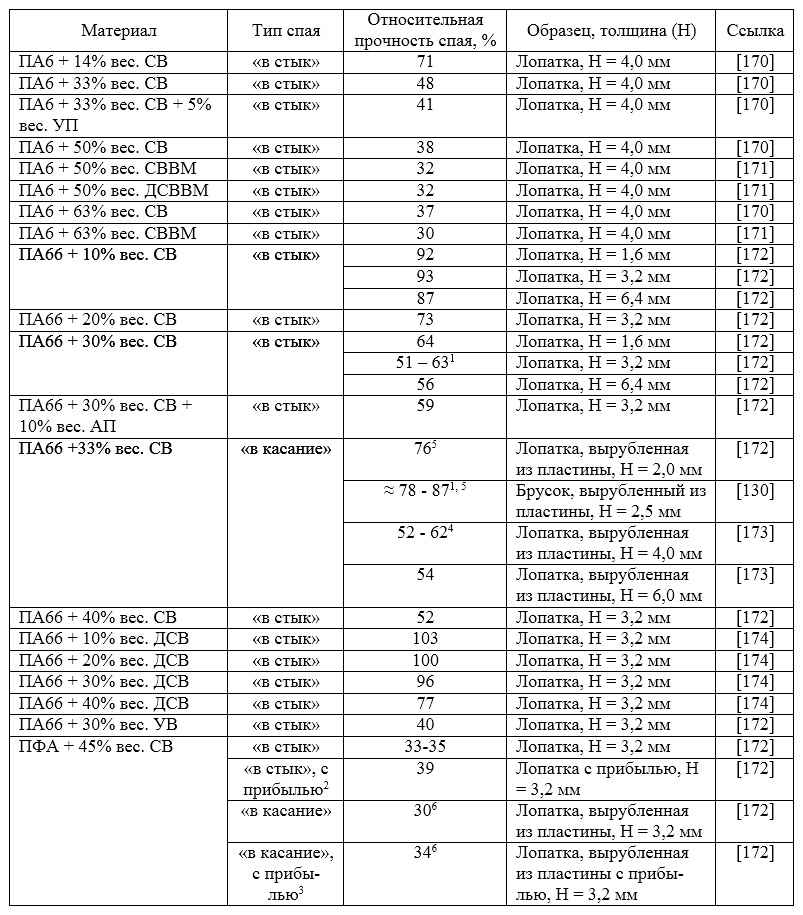

Общей проблемой наполненных термопластов (в том числе ПА) является

снижение относительной прочности спаев, определяемой как отношение

предела прочности образца со спаем к прочности образца без спая

[166-169]. Относительная прочность спаев снижается при увеличении

содержания наполнителя в композиции. Данные по относительной прочности

на растяжение образцов со спаями «в стык» («холодными» спаями) и «в

касание» («горячими» спаями), полученных из ПА с волокнистыми и

дисперсными наполнителями, обобщены в таблицах 7 и 8 [130, 170-174]. О

спаях «в стык» и «в касание» см., например, в [169]. Деление спаев на

спаи «в стык» и «в касание» (или соответственно на «холодные» и

«горячие» спаи) является условным: в работе [175] показано, что

практически для любого спая одни участки спая можно отнести (в

частности, по значениям угла схождения потоков и пр.), к спаю «в стык»,

а другие – к спаю «в касание».

Разрушение литьевых деталей со спаями часто происходит по спаю [66,

176]. Причинами уменьшения прочности спаев в отливках из наполненных

материалов являются неоднородная ориентация частиц наполнителя (для

волокнистых и других наполнителей с анизометрическими частицами) [33]

[177], а также неравномерная локальная концентрация наполнителя (для

всех типов наполнителей) вблизи спая. Неравномерности ориентации и

концентрации наполнителя создают высокие остаточные напряжения в области

спая из-за неравномерности процессов усадки. В то же время

неоднородности концентрации наполнителя создают «слабые места» у

поверхности контакта потоков, образующими спай. В деталях, полученных из

ненаполненных термопластов, возникающая на поверхности детали канавка

(линия спая) является концентратором напряжений [166], однако согласно

[178] для наполненных материалов поверхностная канавка не дает

существенного вклада в потерю прочности спаев. |

|

|

|

Таблица 7. Относительная прочность при растяжении литьевых образцов со

спаями, полученных из композиций ПА с волокнистыми наполнителями;

относительная прочность определена как выраженное в % отношение предела

прочности образцов со спаем к пределу прочности образцов без спая; АП –

антипирен; ДСВ – длинное стекловолокно, ДСВВМ – высокомодульное длинное

стекловолокно; СВ – короткое стекловолокно; СВВМ – высокомодульное

короткое стекловолокно; УВ – углеродное волокно; УП – модификатор

ударопрочности. |

|

|

Примечания: 1 – при изменении технологического режима; 2

образец с прибылью в зоне спая «в стык»; 3 образец с прибылью

в зоне спая «в касание»; 4 – при изменение диаметра

цилиндрической вставки, формующей отверстие, с 12 до 18 мм; 5

образцы вырубались на некотором расстоянии после знака, оформляющего

отверстие, т.е. образцы не включали область самого «слабого» спая

непосредственно за знаком; 6 - образцы вырубались

непосредственно после знака, оформляющего отверстие, т.е. образцы

включали область самого «слабого» спая. |

|

Таблица 8. Относительная прочность при растяжении литьевых образцов со спаями, полученных из композиций ПА с дисперсными и комбинированными наполнителями; относительная прочность определена как выраженное в % отношение предела прочности образцов со спаем к пределу прочности образцов без спая; ИСВ – измельченное стекловолокно; МН – минеральный наполнитель; СВ – короткое стекловолокно; СШ – стеклянные шарики. |

|

|

При образовании спая самодиффузия потоков расплава [176, 181-182] по

механизму рептации макромолекул [183-185] обеспечивает проникновение

макромолекул через поверхность контакта потоков на расстояние, не

превышающее десятков нанометров [186]). Неравномерность концентрации

частиц наполнителя возникает, в частности потому, что частицы

наполнителя не пересекают поверхность контакта потоков из-за

гидродинамических условий [168]. После прокаливания в муфельной печи

деталей со спаями, полученных из ПА со стекловолокном, и выжигания

полимера, оставшееся стекловолокно легко «распадается» по спаям [187].

Согласно [188], разрушение полиамидных композиций, содержащих

стекловолокно, начинается с потери адгезии между волокном и ПА в области

торцов волокон, т.к. они являются концентраторами напряжений. Из-за

того, что частицы волокна не пересекают поверхности контакта потоков,

количество таких концентраторов напряжений вблизи этой поверхности

возрастает.

Нарушение ориентации волокна в области спаев наблюдается как при

образовании спая «в стык» [191], так и при образовании спая «в касание»

[187]. В последнем случае нарушение ориентации волокна происходит в

застойной зоне после знака.

Традиционно считается, что прочность спаев «в касание» выше прочности

спаев «в стык» [167, 179], однако экспериментальные данные, в частности

для композиций ПА (таблицы 7 и 8), этого не подтверждают [172]. Также не

подтверждается предположение [33, 86, 189-190] о том, что добавление

прибыли непосредственно в область спая позволяет значительно увеличить

прочность спая. Наблюдаемое в этом случае увеличение прочности является

незначительным, по сравнению с прочностью образцов без спаев (таблица 7)

[172].

При формировании спая сразу за знаком, оформляющим отверстие, находится

зона «плохой» связанности потоков [192], которая дает наименьшую

прочность спая, а по мере удаления от знака прочность спая существенно

повышается. Поэтому для определения относительной прочности спаев

необходимо вырубать образцы непосредственно за знаком. Однако, при

относительно малом диаметре отверстия круглой формы, а также во многих

других случаях сложно получить образец, включающий область

непосредственно за знаком так, чтобы на нем не было «надреза» от

отверстия (присутствие такого «надреза», который является концентратором

напряжений, само по себе снижает относительную прочность спаев).

Небольшие различия в относительной прочности спав «в стык» и «в касание»

можно объяснить схожестью явлений, происходящих при образовании спаев

обоих типов. В частности, при образовании спаев «в стык» наблюдается

течение расплава вдоль спая (характерное для спаев «в касание») после

начального контакта фронтов потоков из-за искривления фронтов [193], а

при образовании спаев «в касание» после знака, вблизи знака образуется

застойная зона – область «стагнации» (характерная для спаев «в стык»)

[194].

Негативное влияние спаев на усталостную прочность может быть намного

больше, чем их влияние на прочность при растяжении. В то же время для

ПА, наполненных коротким стекловолокном, влияние спаев на ударопрочность

оказывается более сложным: в одних случаях ударопрочность образцов со

спаем намного меньше ударопрочности образцов без спаев, тогда как в

других случаях ударопрочность образцов со спаем превышает аналогичное

значения для образца без спая.

Согласно [2] относительная ударопрочность образцов, имеющих спаи «в

стык», для трех марок ПА6, содержащего 30% вес. стекловолокна, составила

24% – 30%, а для ПА6, содержащего 20% вес. короткого стекловолокна с

добавлением антипирена, – 20% от ударопрочности образцов без спаев. В

работе [195] относительная ударопрочность образца со спаем «в стык»

толщиной 2 мм, полученная из композиции ПА6 + 35% вес. короткого

стекловолокна, составила 107% – 135% (при изменении технологического

режима литья под давлением) от ударопрочности образца без спая, тогда

как относительная прочность при изгибе изменялась в диапазоне 60% – 77%.

Для композиций ПА с длинным волокном результаты экспериментальных

исследований прочности являются противоречивыми. В некоторых случаях

получили снижение относительной прочности спаев, в том числе по

сравнению с композициями, содержащими короткое волокно. В других работах

для ПА, наполненного длинным волокном, прочность деталей со спаями

оказалась даже выше, чем без спаев (таблица 7) [174].

Прочность спаев повышается при искривлении (в направлении толщины

детали) поверхности контакта потоков, образующих спай, т.к. в этом

случае увеличивается площадь поверхности контакта потоков (внутри

отливки). Искривление спаев происходит при изменении градиента давления

после начала образования спаев. Как показано в работе [196],

существенные искривления поверхности контакта потоков для спаев «в

касание», образующихся после знаков, наблюдаются даже при незначительной

несимметричности расположения знаков или мест впуска в оформляющей

полости. Это объясняется высокой скоростью нарастания давления в области

отливки после ее заполнения [197]: в результате незначительной

несбалансированности (по времени) заполнения областей оформляющей

полости после знака быстрый рост давления по одну сторону от спая и

соответствующее изменение градиента давления приводит к течению расплава

(во внутренних слоях отливки) «поперек» спая. Добавление прибыли в

оформляющую полость по одну сторону от спая увеличивает время течения

расплава во внутренней части отливки «поперек» спая, соответственно

увеличивая смещение (и площадь) поверхности контакта потоков [198].

Распространенным способом повышения механических характеристик литьевых

деталей из наполненных ПА является прививка на поверхность частиц

наполнителей полимеров, хорошо совместимых с ПА, в том числе ПА [174].

Такие наполнители с «шубой» из привитого полимера обеспечивают высокую

межфазную адгезию наполнителя с полимерной матрицей. При прививке ПА66

на длинное стекловолокно с матрицей из того же полимера при 30 вес.

длинного стекловолокна относительный модуль упругости увеличился с 82%

до 100%, но при 40% вес.

длинного стекловолокна относительный модуль упругости немного снизился

[174]. Относительная прочность деталей со спаями, полученных из тех же

композиций для длинного стекловолокна с привитым ПА66 была меньше, чем

для длинного стекловолокна без прививки. Это можно объяснить повышением

неравномерности концентрации частиц волокна вблизи спая для композиции с

привитым ПА66. |

|

Несмотря на разные

условия формирования поверхностных и внутренних слоев литьевых деталей

(поверхностные слои формируются при очень высоких скоростях охлаждения,

а внутренние – при низких) степень кристалличности алифатических ПА

изменяется в направлении толщины стенки отливок относительно слабо.

Для образца из ненаполненного ПА66 толщиной 3,2 мм степень

кристалличности составила для центрального слоя - 45%, а для

поверхностного – 43% [200]. Малые различия наблюдались в этой работе и

по другим параметрам кристаллической структуры.

В образцах той же толщины из ненаполненного ПА6 в работе [201] получили

бόльшие различия степени кристалличности: в центральном слое она

составила 31% – 35%, тогда как в поверхностных слоях – 23% – 27%.

При литье под давлением кристаллизующихся термопластов в слоях отливок с

высокими скоростью или напряжением сдвига формируется особая

кристаллическая структура, и увеличивается степень кристалличности.

Этому явлению, называемому ориентационной кристаллизацией [202-203],

посвящено очень большое количество работ, однако для ПА оно изучено

слабо [204].

Имеется лишь несколько работ, посвященных ориентационной кристаллизации

ПА при литье под давлением. В [206] обнаружили ориентацию

кристаллических областей в литьевых деталях из ПА6, однако отметили

отсутствие заметной анизотропии механических свойств отливок.

В работе [205] при исследовании кристаллизации ПА66 для диска толщиной

ок. 0,15 мм при относительно небольших скоростях охлаждения (10 оС/мин)

и сдвига (10 1/с) были выявлены структуры, похожие на шиш-кебабы (о

шиш-кебабах см., например, [115]).

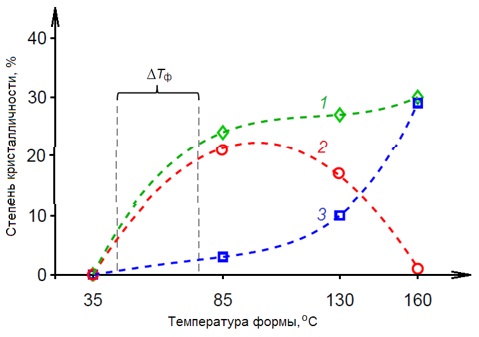

Способность образовывать разные кристаллические (полиморфные)

модификации проявляют ПА6 [207-210],

PA66 [208], ПА46 [211], ПА11

[212-213], ПА12 [214-215], ПА410 [13], ПА610 [13, 208, 211], ПА612

[211], ПА1010 [13] и ПА1012 [13]. Это явление, называемое полиморфизмом

[216-217], может оказывать большое влияние на поведение

кристаллизующихся термопластов при переработке и эксплуатации.

ПА6 при литье под давлением кристаллизуется с образованием α-ПА6 и γ-ПА6

[209, 218-219], отличающихся по свойствам. Стабильный α-ПА6 имеет

плотность 1,23 г/см3, теплоту плавления 230 – 267 Дж/г, тогда

как у нестабильного (мезофаза) γ-ПА6 плотность составляет 1,15 г/см3,

а теплота плавления 58 Дж/г [209]. Более плотная структура α-ПА6 дает

существенно большие модуль упругости (повышение более, чем в 2 раза) и

твердость (повышение в 2 раза) [220].

Увеличение скорости охлаждения слоя литьевой детали резко повышает

содержание γ-ПА6 и снижает содержание α-ПА6 [221]. Поэтому α-ПА6

доминирует в центральном слое отливки, а γ-ПА6 – в поверхностных слоях.

На рис. 6

представлены данные из работы [206] по изучению зависимости содержания

α-ПА6 и γ-ПА6 в литьевом образце толщиной 1 мм от температуры формы. В

диапазоне температур формы 40 – 80 оС (обычно рекомендуемая

температура формы для ненаполненного ПА6) доминирует нестабильный γ-ПА6.

Стабильный α-ПА6 преобладает при температурах формы >140 оС,

что выше рекомендуемой температуры формы для ненаполненного ПА6. |

|

|

|

|

|

|

Рис. 6. Зависимость общей степени кристалличности (1), содержания γ-ПА6 (2) и

α-ПА6 (3) от температуры формы

в образце из ненаполненного ПА6 толщиной 1 мм; ∆Тф – диапазон температур формы 40 – 80 оС,

обычно рекомендуемый для ненаполненного ПА6 [206].

В процессе

переработки ПА и их композиций происходят химические реакции деструкции:

термоокислительная деструкция [238-239], механодеструкция [239], а при

избыточной влажности – и гидролиз (влиянии влажности обсуждается в

разделе 5).

Термоокислительная деструкция, протекающая в присутствии кислорода

воздуха, является автокаталитической реакцией: образующиеся

макрорадикалы [240] способствуют ускорению реакции. Катализаторами

термоокислительной деструкции ПА являются соединения металлов, поэтому в

рецептуры стабилизации включают специальные добавки - деактиваторы

металлов. Обзоры публикаций по термоокислительной деструкции и

стабилизации ПА представлены, например, в работах [241-245, 433].

Механодеструкция может происходить в расплавах термопластов при

переработке литьем под давлением из-за механического нагружения расплава

на стадии пластикации в каналах шнека, а также на стадии впрыска в дозе

впрыска материального цилиндра, сопле литьевой машины, литниковой

системе и оформляющей полости литьевой формы [246]. Негативное влияние

механодеструкции на стабильность расплава литьевых композиций на основе

ПА может быть значительным [239].

Химические реакции деструкции вызывают снижение молекулярной массы (ММ),

но они обратимы с реакциями, увеличивающими ММ в результате рекомбинации

макрорадикалов: сшивания и разветвления

(в дальнейшем – сшивания). В одних случаях равновесие смещается в

сторону снижения ММ, в других – к в сторону ее повышения, но те и другие

реакции рассматривают, как результат процессов деструкции. Для расплавов

алифатических и полуроматических ПА может наблюдаться повышение ММ

(соответственно увеличение эффективной вязкости) [242, 247-249] или

снижение ММ (соответственно уменьшение эффективной вязкости) [239, 242,

250-251] в зависимости от структурных особенностей ПА и условий

переработки. При повышении ММ в материале повышается содержание

гелеобразных частиц [242, 249]. Высокое содержание воды способствует

уменьшению ММ из-за доминирующего влияния гидролиза [252] (см. раздел

5.2).

Следствиями деструкции является ухудшение внешнего вида и

эксплуатационных характеристик деталей, в частности, деструкция ПА

приводит к уменьшению ударопрочности литьевых деталей [258].

Для марок ПА светлых

тонов деструкция вызывает пожелтение материала. Пожелтение ПА (т.е.

повышенное поглощение в синей области спектра) дают хромофоры,

возникающие в результате реакций продуктов деструкции ПА [253-255]. Для

количественной оценки этого явления применяют коэффициент желтизны

[256-257]. Негативное влияние деструкции на внешний вид деталей из ПА

существенно снижается при использовании композиций темных оттенков.

Для предотвращения термоокислительной деструкции при переработке

термопластов, в том числе наполненных ПА, необходимо правильно выбрать

литьевую машину: чтобы время пребывания расплава при высокой температуре

не превосходило периода стабильности материала [259-260].

Время пребывания расплава (tпреб)

в секундах при высокой температуре можно оценить по формуле:

Полимерный материал подвергается действию высокой температуры не только

в дозе впрыска, но также и в каналах шнека, поэтому полагают [261], что

масса полимерного материала в материальном цилиндре литьевой машины (wмаш)

составляет примерно удвоенную максимальную массу впрыска литьевой машины

по данному термопластичному материалу.

В процессе эксплуатации литьевой машины при износе или химической

коррозии рабочих поверхностей шнека, обратного клапана и пр. или

появлении налетов в материальном цилиндре могут возникать застойные

зоны, в которых время пребывания полимерного материала при высокой

температуре резко увеличивается [262]. Застойные зоны могут также

возникать в горячеканальных литниковых системах при ошибках конструкции

[260].

Согласно [263-264] период термостабильности промышленных наполненных

алифатических ПА составляет 10 минут. Период термостабильности расплава

термопластичных материалов уменьшается при повышении температуры [248,

261]. Для робастного процесса (устойчивого к колебаниям условий,

характеристик сырья и пр.) при выборе литьевой машины для ПА

рекомендуется исходить из времени пребывания 6 минут при температуре

переработки [264]. При слишком малом времени пребывания термопласта в

материальном цилиндре пластикация может быть неоднородной, поэтому

рекомендуется, чтобы время пластикации составляло не меньше 3,5 – 4,0

минут [259].

4. Технологическая усадка наполненных ПА

При решении проблем

размерной точности литьевых деталей из наполненных ПА необходимо

учитывать влияние особенностей полимерного материала, конструкции и

технологии на технологическую усадку и ее анизотропию, а также влияние

водопоглощения на изменение линейных размеров отлитых деталей в процессе

их хранения и эксплуатации (о влиянии водопоглощения см. раздел 5.3).

Технологическую усадку наполненных ПА обычно определяют с использование

стандартов ИСО 294-4:2018 [265] и ASTM D955-08 [266]. Отечественный ГОСТ

18616-80 [267] соответствует этим стандартом частично: в нем имеются

отличия в методике измерения образцов, отсутствуют некоторые образцы,

предусмотренные стандартом ASTM D955-08, и есть такие образцы, которых

нет в указанных стандартах (подробнее см. [268]).

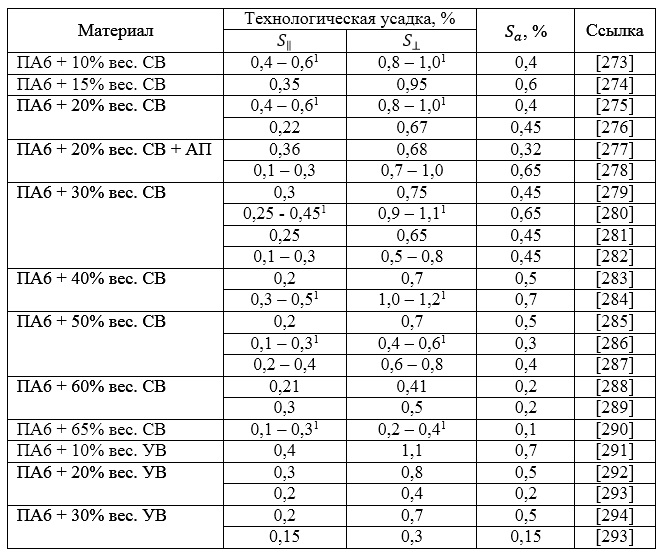

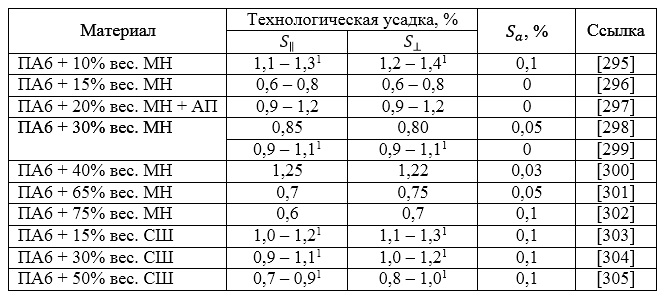

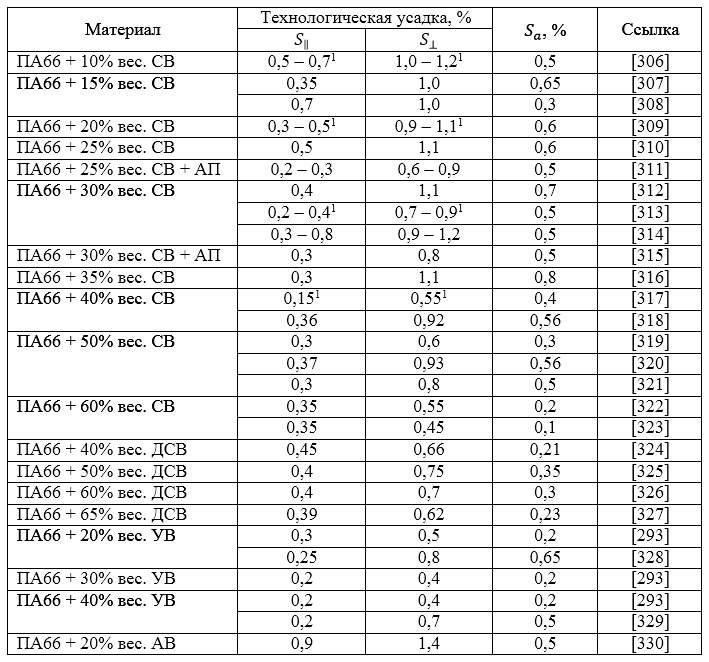

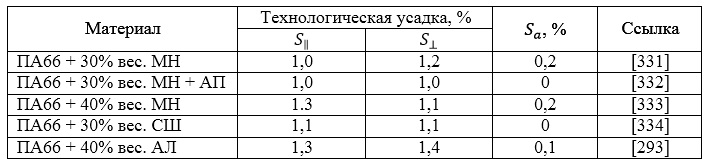

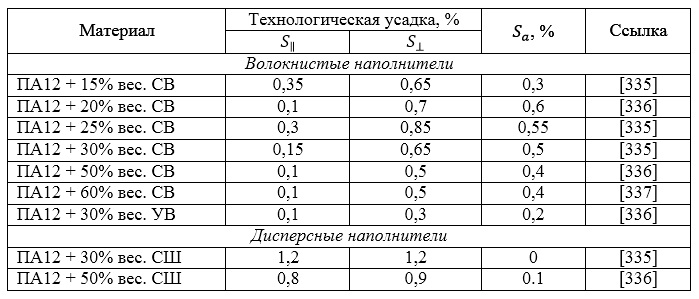

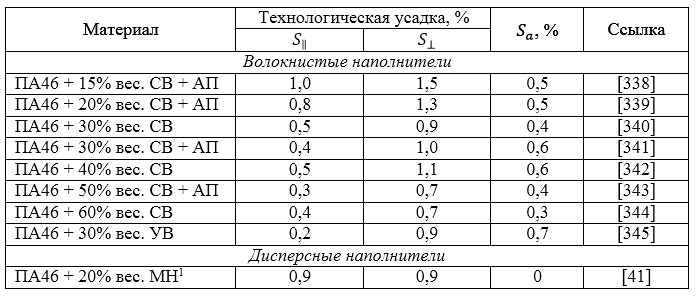

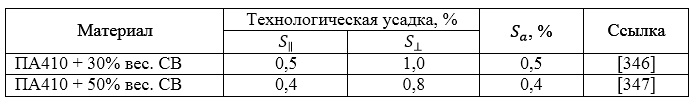

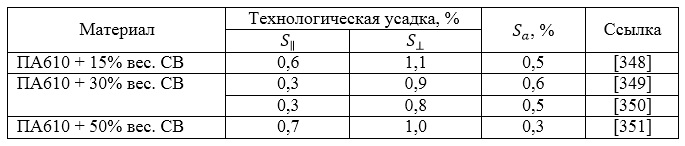

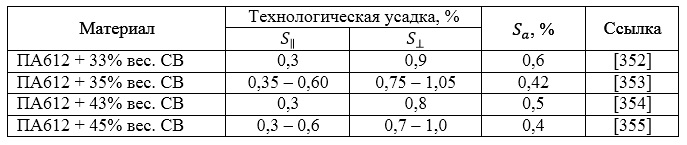

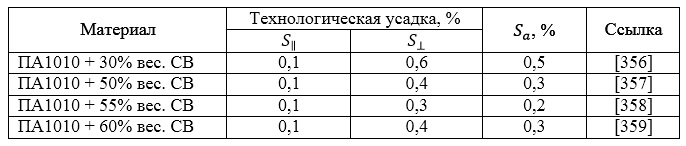

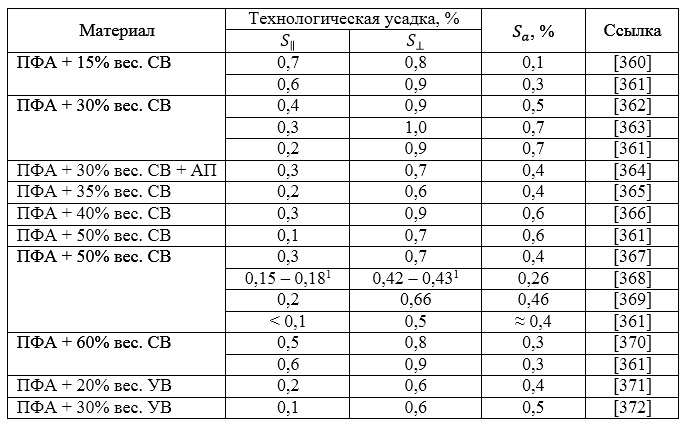

В таблицах 9-19 приведены примеры продольной и поперечной

технологической усадки промышленных марок наполненных ПА, определенные

изготовителями материалов на стандартных образцах в виде пластины 60 х

60 мм толщиной 2 мм, а также анизотропии технологической усадки (Sa), рассчитанной по

формуле

По стандартам ИСО 294-4 и ASTM D955-08 значения технологической усадки

определяют через 24 часа после изготовления образцов. От момента

изготовления до измерений образцов их кондиционируют на воздухе при

комнатной температуре 23 оС в сухой атмосфере по ИСО 294-4

[265] или на воздухе при относительной влажности 50% по ASTM D955-08

[266]. Согласно ГОСТ

18616-80 [267] условия кондиционирования образцов после изготовления

определяются в ТУ на полимерный материал. Усадка литьевых деталей (кроме

размеров в направлении толщины стенки) при адекватном уплотнении

происходит только после извлечения отливки из литьевой формы (из-за

геометрических препятствий и сцепления отливки с формой) [269-270],

поэтому в начальный период после извлечения отливок их усадка постепенно

увеличивается. |

|

|

|

|

|

Таблица 9. Технологическая усадка ПА6 с волокнистыми наполнителями для

образцов 60 х 60 х 2 мм; |

|

| Примечание: 1 – кондиционирование в течение 72 ч при относительной влажности воздуха 50%. |

|

|

|

|

|

Таблица 10. Технологическая усадка ПА6 с дисперсными наполнителями для

образцов 60 х 60 х 2 мм; |

|

| Примечание: 1 – кондиционирование в течение 72 ч при относительной влажности воздуха 50%. |

|

|

|

|

|

Таблица 11. Технологическая усадка ПА66 с волокнистыми наполнителями для

образцов 60 х 60 х 2 мм; |

|

| Примечание: 1 – кондиционирование в течение 72 ч при относительной влажности воздуха 50%. |

|

|

|

|

|

Таблица 12. Технологическая усадка ПА66 с дисперсными наполнителями для

образцов 60 х 60 х 2 мм; |

|

|

Таблица 13. Технологическая усадка наполненного ПА12 для образцов 60 х 60

х 2 мм; |

|

|

Таблица 14. Технологическая усадка наполненного ПА46 для образцов 60 х 60

х 2 мм; |

|

| Примечание: 1 – Вискеры. |

|

|

|

Таблица 15. Технологическая усадка ПА410, наполненного коротким

стекловолокном, для образцов 60 х 60 х 2 мм;

|

|

|

Таблица 16. Технологическая усадка ПА610, наполненного коротким

стекловолокном, для образцов 60 х 60 х 2 мм; |

|

|

Таблица 17. Технологическая усадка ПА612, наполненного коротким

стекловолокном, для образцов 60 х 60 х 2 мм; |

|

|

Таблица 18. Технологическая усадка ПА1010, наполненного коротким

стекловолокном, для образцов 60 х 60 х 2 мм;

|

|

|

Таблица 19. Технологическая усадка ПФА с волокнистыми наполнителями для

образцов 60 х 60 х 2 мм; |

|

| Примечания: 1 при изменении давления выдержки от 50 до 75 МПа. |

|

|

|

Многие изготовители материалов применяют особые условия

кондиционирования образцов из ПА композиций перед измерением размеров

образцов: например, кондиционирование может проводиться при 50%

относительной влажности воздуха в течение 72 часов [272].

Вопрос о том, почему технологическая усадка, определенная на образцах,

не соответствует технологической усадке «реальных» деталей, подробно

обсуждается в работах [268, 270]. К важнейшим факторам, влияющим на

технологическую усадку «реальных» деталей, относятся толщина стенки,

длина затекания, конструкция литниковой системы, технологический режим

литья под давлением и пр.

Для материалов, содержащих стеклянное или углеродное волокно,

технологическая усадка и ее анизотропия зависит главным образом от

ориентации волокна в детали, т.к. усадка в направлении волокна

существенно меньше усадки в направлении, перпендикулярном волокну. При

интерпретации экспериментальных и расчетных данных необходимо учитывать,

что продольное и поперечное направления в отливке не соответствуют

продольному и поперечному направлению волокна (см. раздел 2.1).

5.1. Водопоглощение наполненных ПА

|

|

|

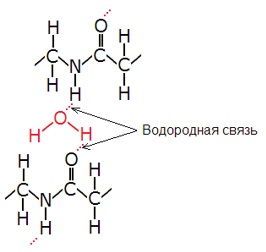

Рис. 7. Схема образования водородных связей между амидными группами

фрагментов макромолекул ПА и молекулами воды [386]. |

|

|

|

|

|

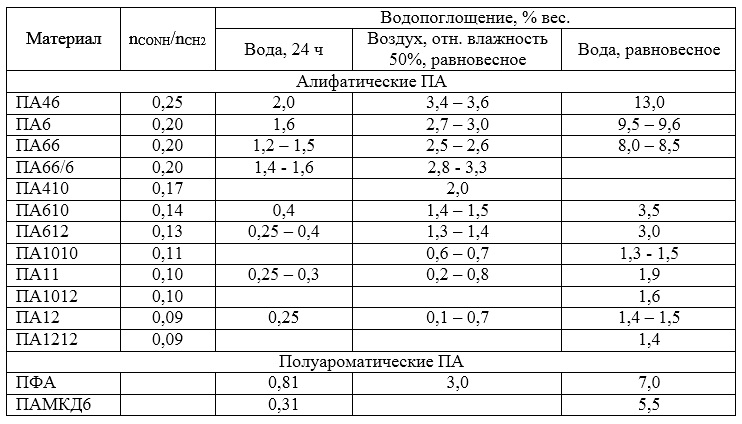

Таблица 20. Отношение количества амидных групп (CONH) к количеству групп CH2 (nCONH/nCH2) в ПА и типичное водопоглощение ненаполненных ПА при комнатной температуре для разных условий кондиционирования [11, 14-16, 19, 28, 387-390]. |

|

|

|

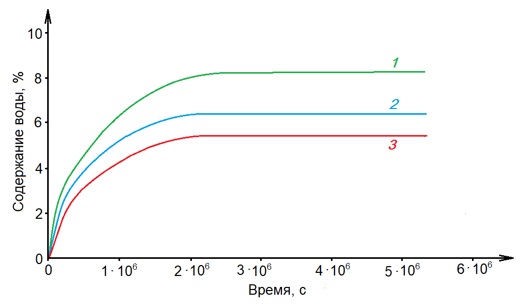

Рис. 8. Зависимость водопоглощения от времени для ненаполненного ПА6 (1),

ПА6 + 26% вес. короткого стекловолокна (2) и ПА6 +

35% вес. короткого стекловолокна (3) [394]. |

|

|

|

|

|

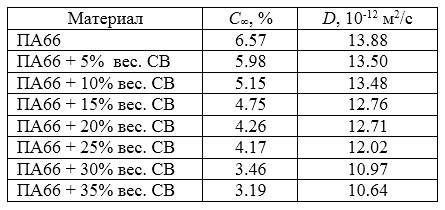

Таблица 21. Влияние содержания короткого стекловолокна (СВ) на равновесное содержание воды (C∞)

и коэффициент фиковской диффузии воды (D)

в ненаполненном ПА66 и композициях ПА66; округление до 2 знака после

запятой [393]. |

|

|

Повышение температуры

приводит к увеличению коэффициента фиковской диффузии, при том, что

равновесное водопоглощение немного снижается при повышении температуры

[393]. Время достижения равновесного водопоглощения увеличивается при

увеличении толщины стенки детали [392].

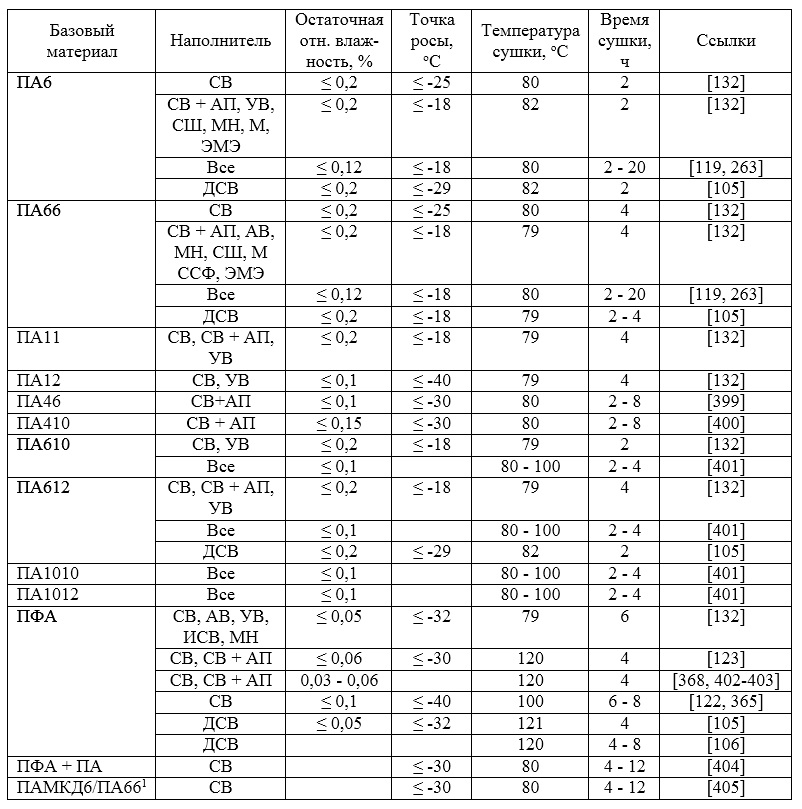

Для наполненных ПА рекомендуют сушилки с осушенным воздухом [105, 263,

397-398]. Максимальная точка росы осушенного воздуха и другие условия

сушки наполненных ПА обобщены в таблице 22.

Рекомендуемая температура сушки композиций для большей части

алифатических ПА обычно составляет ок. 80 оС. Повышенная

температура сушки (например, в целях сокращения времени сушки) приводит

к деструкции ПА [257, 406].

В рекомендациях изготовителей материалов, которые приводятся в таблице

22, время сушки большей частью указано однозначно или в виде

относительно небольшого диапазона. Необходимо учитывать, однако, что

время сушки ПА сильно зависит от влажности сырья [263] и точки росы

применяемой сушилки, при том, что длительность сушки наполненных марок

ПА обычно превышает время сушки ненаполненных марок [121]. Например, для

стеклонаполненного ПА46 рекомендуемое время сушки при температуре 80

оС составляет: при содержании воды в сырье менее 0,2% - 2

часа, при влажности в диапазоне 0,2% - 0,5% - 4 – 8 часов, а при

влажности > 0,5% - 100 часов (при высокой влажности для этого материала

рекомендуется сушка при 105 оС в течение 24 часов) [399].

Температура сушки наполненных ПФА и ПАМКД6 обычно составляет 100 - 120

оС, однако для материалов на основе смесей ПФА с

алифатическими ПА (ПА6 или ПА66) или сополимеров ПАМКД6 с алифатическими

ПА сушку проводят при температуре 80 оС [404-405]. |

|

|

|

|

|

Таблица 22. Условия сушки наполненных ПА осушенным воздухом; АП – антипирен; ДСВ – длинное стекловолокно; ИСВ – измельченное стекловолокно; М – металлический наполнитель; МН – минеральный наполнитель; СВ – короткое стекловолокно; ССФ – стеклянные сферы; СШ – стеклянные шарики; УВ – короткое углеродное волокно; ЭМЭ – композиции для электромагнитного экранирования. |

|

|

Примечание: 1 Сополимер ПАМКД6 и ПА66. |

|

5.3. Влияние влажной среды на поведение литьевых деталей

при хранении и эксплуатации

|

|

|

|

|

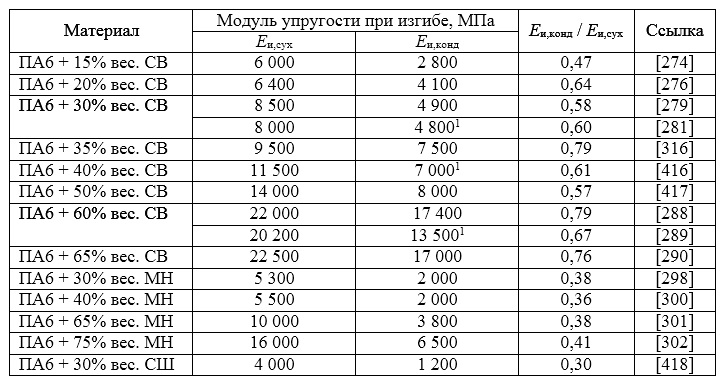

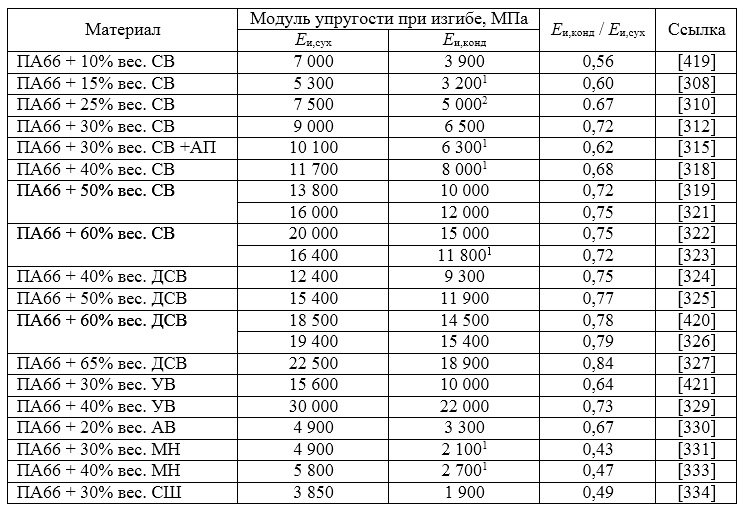

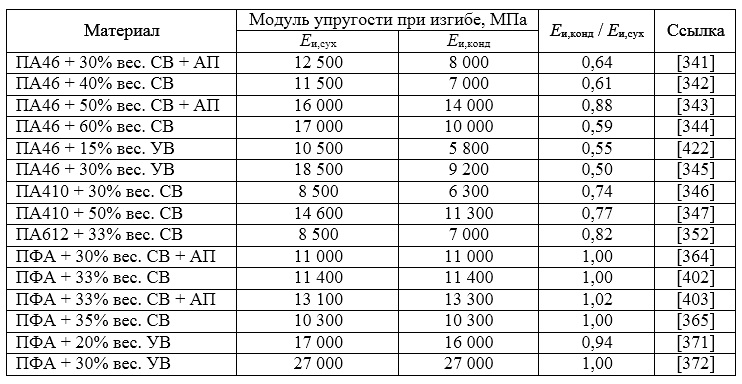

|

Таблица 23. Значения модуля упругости при изгибе при 23 оС наполненного ПА6 в высушенном состоянии (Eи,сух) и после кондиционирования (Eи,конд); типы наполнителей: МН – минеральный наполнитель, СВ – короткое стекловолокно, СШ – стеклянные шарики. |

|

|

Примечание: 1 Ускоренное кондиционирование по ИСО 1110 [410] при температуре воздуха 70 оС и относительной влажности воздуха 62%. |

|

|

|

Таблица 25. Значения модуля упругости при изгибе при 23 оС наполненных ПА46, ПА410, ПА612 и ПФА в высушенном состоянии (Eи,сух) и после кондиционирования (Eи,конд); типы наполнителей: АП – антипирен, СВ – короткое стекловолокно, УВ – короткое углеродное волокно. |

|

|

Примечание: 1 Ускоренное кондиционирование по ИСО 1110 [410] при температуре воздуха 70 оС и относительной влажности воздуха 62%. |

|

|

|

Таблица 25. Значения модуля упругости при изгибе при 23 оС наполненных ПА46, ПА410, ПА612 и ПФА в высушенном состоянии (Eи,сух) и после кондиционирования (Eи,конд). Типы наполнителей: АП – антипирен, СВ – короткое стекловолокно, УВ – короткое углеродное волокно. |

|

|

Размерные изменения. Набухание

В деталях, извлеченных из литьевой формы, происходит изменение

напряженно-деформированного состояния, которое характеризуется

определенной усадкой (изменением линейных размеров), короблением

(отклонением формы и взаимного расположения поверхностей) и остаточными

напряжениями. Как было отмечено в разделе 4, технологическая усадка

(определяемая через определенное время после литья) деталей из

полиамидных материалов является результатом «конкуренции» процессов

усадки и набухания при водопоглощении, и в этот период доминирует

усадка.

Дальнейшее изменение линейных размеров (и в общем

напряженно-деформированного состояния) литьевых деталей из ПА при их

хранении и эксплуатации во влажной среде определяется конкурирующим

влиянием процессов, происходящих при диффузии и сорбции влаги:

набухания, с одной стороны, и усадки из-за снижения модуля упругости

материала, с другой стороны [424-425]. При термообработке на размерные

изменения отливок также могут влиять процессы вторичной кристаллизации,

сшивания и гидролиза.

Хотя набухание ПА происходит вследствие водопоглощения, эти процессы (водопоглощение

и набухание) происходят не синхронно [391]. В общем случае набухание

может опережать водопоглощение или запаздывать по отношению к нему,

причем скорость набухания зависит не только от конкретного размера, но

также изменяется при изменении значения водопоглощения.

Процесс набухания частично компенсирует технологическую усадку [426] и

усадку, вызванную снижением модуля упругости материала, но в некоторых

случаях набухание может преобладать над усадкой, тогда определенные

размеры детали оказываются больше размеров оформляющей полости литьевой

формы (отрицательная усадка) [271].

Для ПА, наполненных стекловолокном и углеродным волокном, важнейшим

фактором, влияющим на конечные размеры деталей, является высокая

анизотропия при изменении размеров отливки в процессе набухания

[427-429], определяемая ориентацией волокна в соответствующих областях

литьевой детали.

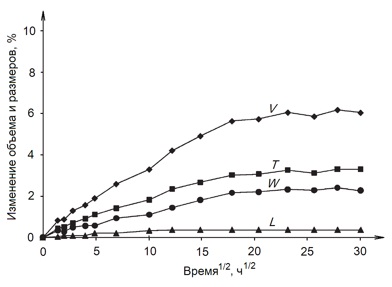

На рис. 9 приведены результаты экспериментов по изменению объема и

линейных размеров бруска с размерами 80 х 10 х 4 мм, отлитого из

композиции ПА66 + 29% вес. короткого стекловолокна, в процессе набухания

в воде при 50 оС. В таком образце стекловолокно имеет высокую

степень ориентации в направлении длины образца, поскольку область

начального радиального растекания крайне мала. В «реальных» деталях

область начального радиального растекания может быть значительно больше,

что увеличивает степень ориентации стекловолокна в поперечном

направлении, но снижает в продольном. Поэтому, соответственно снижается

набухание в направлении ширины и повышается - в направлении длины

литьевой детали.

Отмечают, что для ПА 1% водопоглощения соответствует изменению размеров

деталей на 0,25 – 0,3% [396], однако в поперечном направлении

(относительно ориентации волокна) и направлении толщины стенки

долговременные изменения размеров деталей из ПА, наполненных

стекловолокном, могут быть существенно выше. |

|

|

Рис 9. Изменение объема (V), толщины (H), ширины (W) и длины (L) бруска с размерами 80 х 10 х 4 мм, отлитого из композиции ПА66 + 29% вес. короткого стекловолокна, во времени; кондиционировании в воде при температуре 50 оС [428]. |

|

|

|

|

|

Влияние влажности на прочность, относительное удлинение и ударопрочность

Для наполненных алифатических ПА повышение влажности образцов вызывает

очень сильное снижение прочности при растяжении, однако относительное

удлинение и ударопрочность повышаются [411-412, 415].

Авторы работы [188] показали с использованием сканирующей электронной

микроскопии в процессе деформирования литьевых образцов (в виде

прямоугольной пластины) толщиной 3,2 мм, что влажная среда изменяет

механизм разрушения ПА66, содержащего 30% вес. короткого стекловолокна.

При изгибе сухого образца при относительно малых напряжениях происходила

потеря адгезии частиц стекловолокна с полимерной матрицей у концов

частиц наполнителя, главным образом, в тех зонах, где частицы волокна

находятся близко друг к другу (из-за повышенной концентрации

напряжений). При этом наблюдалось разрушение отдельных частиц

стекловолокна. Повышение напряжения приводило к увеличению области

потери адгезии вдоль частиц волокна. При дальнейшем увеличении

напряжения наблюдали хрупкое разрушение полимерной матрицы. Для

образцов, кондиционированных при относительной влажности 50% в течение

недели, при высоких напряжениях происходило пластическое разрушение

полимерной матрицы с образованием микротрещин (крейзов) и бόльшим

количеством разрушенных частиц стекловолокна.

Как было отмечено выше, увеличение влажности ПА и их композиций при

кондиционировании во влажной среде вызывает значительное повышение

относительного удлинения и ударопрочности, однако, сразу после

изготовления отливки из ПА, особенно наполненных, могут иметь повышенную

склонность к растрескиванию [258]. Это особенно опасно для деталей,

содержащих металлическую арматуру. |

|

Влияние влажности на

вторичную кристаллизацию

Хотя алифатические ПА относятся к быстро кристаллизующимся термопластам,

в литьевых деталях при их длительном кондиционировании и эксплуатации в

условиях повышенных температур может происходить увеличение степени

кристалличности (вторичная кристаллизация), что, ведет к увеличению

усадки, и, наряду с другими рассмотренными выше явлениями (набухание и

пр.), оказывает влияние на размерные изменения. |

|

|

|

|

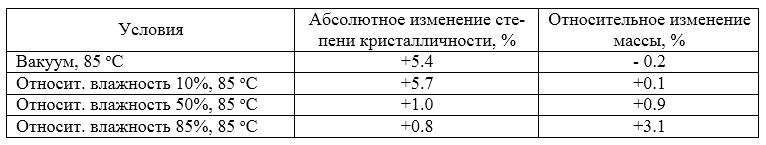

|

Таблица 26. Абсолютное изменение степени кристалличности и относительное изменение массы литьевых образцов из композиции ПА6 + 30% вес. короткого стекловолокна после кондиционирования в течении 1000 часов в вакууме и во влажной воздушной среде [141]. |

|

|

При длительном воздействии повышенной температуры во влажной среде

происходят конкурирующие процессы изменения молекулярной массы ПА:

сшивание, вследствие которого повышается ММ, или гидролиз, который ведет

к уменьшению ММ (см. раздел 3).

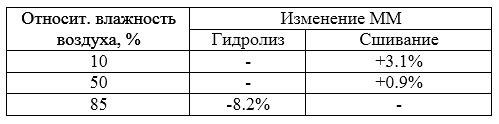

Согласно работе [141], после кондиционирования в течении 1000 часов при

температуре 85 оС деталей из ПА6, содержащего 30% короткого

стекловолокна, процесс сшивания происходил наиболее интенсивно при малой

(10%) относительной влажности воздушной среды (таблица 27). Увеличение

относительной влажности воздуха до 50% снижало уровень сшивания, тогда

как при относительной влажности воздуха 85% наблюдался процесс

гидролиза. Как сшивание, так и гидролиз вызывают изменение напряженно-деформированного состояния отливок: остаточных напряжений, коробления, а также линейных размеров. |

|

|

|

|

|

Таблица 27. Влияние относительной влажности воздуха на изменение ММ литьевых образцов из композиции ПА6 + 30% вес. короткого стекловолокна после кондиционирования в течении 1000 часов при температуре 85 оС [141]. |

|

|

Кондиционирование литьевых деталей из ПА в кипящей воде

Кривые

напряжение-деформация ПА зависят от конечной влажности отливок, при

этом, согласно [430], при растяжении и изгибе образцов из ПА6 на эти

кривые практически не оказывает влияние тип влажной среды (влажный

воздух, вода, кипящая вода), в которой происходит кондиционирование

образцов. Однако, в стандарте ИСО 1110 [410] отмечено, что в общем

случае результаты механических испытаний ПА могут изменяться в

зависимости от условий кондиционирования, даже при одинаковом содержании

воды в образцах.

Кондиционирование литьевых деталей из ПА6 и ПА66 в кипящей воде

(«вываривание») является распространенным методом стабилизации их

размеров [271, 387, 431]. Время кипячения увеличивают при повышении

толщины стенки деталей и уменьшении равновесного водопоглощения

материала [431]. Согласно [431] для ненаполненных ПА6 и ПА66 время

кипячения до достижения содержания воды 2,5% – 3,0% составляет 30 минут

на каждый 1 мм толщины стенки детали (данная рекомендация применима при

толщинах до 3 мм). По данным [271] время кондиционирования

ненаполненного ПА66 в кипящей воде до содержания воды 3% составляет при

толщинах стенки 4 мм – ок. 20 часов, 8 мм – ок. 30 часов. Для

наполненных ПА6 и ПА66 целевое значение содержания воды при определении

условий кондиционирования деталей меньше, чем для наполненных (1,5% по

[432]), однако скорость диффузии воды в этом случае меньше, чем в

ненаполненном материале (см. раздел 5.1).

Кипящая вода существенно ускоряет процесс кондиционирования, но из-за

разницы модулей упругости слоев отливки с разным содержанием влаги, в

процессе кондиционирования могут существенно повышаться остаточные

напряжения в детали, и может увеличиваться ее коробление. Для уменьшения

градиента содержания воды в направлении толщины стенки детали время

кондиционирования в кипящей или горячей воде должно быть достаточно

большим, что повышает опасность гидролиза ПА. Для выявления негативного

влияния гидролиза на эксплуатационные характеристики деталей после

кипячения необходимо проводить специальные исследования.

Для кипячения полиамидных деталей также используют растворы солей,

причем концентрацию соли выбирают с учетом значения равновесного

водопоглощения конкретной марки материала [271]. Для ненаполненных ПА6

или ПА66 в кипящую воду добавляют 5–15 г/л карбоната натрия (Na2CO3)

или гидрата натрия (H2NaO+), а также 5–10 г/л ПАВ [431].

В [271] рассмотрен метод кипячения ПА деталей в растворе 1,25 кг/л

ацетата калия (температура кипения такого раствора составляет 120 оС),

время кипячения при 120 оС для ненаполненного ПА66 составляет

при толщине стенки детали 2 мм – ок. 8 часов, 6 мм – ок. 60 часов.

Кондиционирование

отливок из ПА в горячей или кипящей воде может вызвать миграцию

стабилизаторов в водную среду, что соответственно приводит к снижению

долговечности деталей. Кипячение и длительное кондиционирование деталей,

полученных из наполненных ПА, может негативно влиять на адгезию

наполнителя с ПА матрицей [119], что ухудшает эксплуатационные

характеристики материала. Недостатком кипячения в растворе ацетата калия

является высокая стоимость соли и необходимость поддерживать постоянную

концентрацию соли в процессе кипячения [271]. В [432] отмечена

возможность негативного влияния кипячения на качество поверхности

деталей из наполненных ПА.

Таким, образом, возможные негативные последствия кондиционирования ПА, в

том числе наполненных, в горячей или кипящей воде, а также в

рассмотренных выше растворах солей необходимо оценивать в каждом

конкретном случае. Если кипячение по каким-то причинам неприменимо, для кондиционирования деталей из ПА может быть использована влажная воздушная среда, но при этом время кондиционирования существенно увеличивается [432]. |

|

|

|

|

|

1. Kohan

M.I., Mestemacher S.A., Pagilagan R.U., Redmond K. Polyamides //

Ullmann's encyclopedia of industrial chemistry. Wiley-VCH

Verlag, 2002. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||