| Карта сайта |

|

|

|

|

|

|

|

|

|

|

| Предыдущая публикация: Расчеты микролитья |

Следующая

публикация: Прогнозирование на основе моделирования |

|

Выбор термопластичного материала литьевого изделия по аналогам |

|

Барвинский

И.А. |

|

Оглавление

1. Введение

2. Выбор материала для аналогичного изделия

2.2.

Толщина и отношение длины затекания к толщине

2.3.

Аналогичная функциональность

2.4.

Аналогичная область применения

3. Выбор аналогичного материала

3.1.

Аналогия по химическому типу материала

3.2.

Аналогия по составу для

основных компонентов

3.3.

Аналогия рецептуры по всем

компонентам

4. Выбор материала с учетом требований к

точности

6.1.

Стандартные образцы

6.2.

Технологические испытания материала

6.4.

Испытания литьевых изделий

7. Заключение

1. Введение

Introduction

Методология выбора термопластичных материалов для литьевых изделий, с одной

стороны, является очень сложной междисциплинарной темой, которая включает

много разных аспектов (материаловедческих, технологических, конструкторских

и пр. в зависимости от назначения изделия). С другой стороны, с задачами

выбора материала на практике сталкиваются все, кто конструирует и производит

литьевые изделия.

До начала 1990-х этой темой в России серьезно занимались несколько научных

школ. Отметим монографию Калинчева и Саковцевой [1], в которой была

предложена оригинальная методика выбора марки материала с использованием

приведенных характеристик и других подходов, а также работы Филатова с

сотрудниками [2-3], в которых разрабатывалась методология выбора материала с

использованием функционалов, построенных из характеристик материала с

определенными весовыми коэффициентами.

В настоящее время научных публикаций на тему выбора термопластов у нас

крайне мало, тогда как в этой теме есть очень много нерешенных проблем и

малоизученных вопросов. В тоже время методология выбора термопластичных

материалов широко обсуждается в зарубежной литературе, выделим книги [4-7].

Выбор материала с использованием аналогов (подобия, прототипа) [1, 7]

является в настоящее время наиболее распространенным на практике методом

выбора литьевых термопластичных материалов.

К альтернативным методам выбора литьевого термопласта относится выбор по

заданным требованиям к свойствам материала (количественный метод [1]) с

использованием предельных значений (минимум, максимум), функционалов (суммы

характеристик с весовыми коэффициентами и пр. [2-3]), индексов эффективности

(отношения характеристик - «модуль упругости/прочность»,

«прочность/плотность» и др. [4]) и

пр. Формирование полного списка таких требований, обеспечивающих

работоспособность изделия и удовлетворяющих требования к внешнему виду, во

многих случаях представляет серьезную проблему. Другими проблемами

количественного метода являются недостаток информации по свойствам материала

в базах данных (даже в самых крупных), а также различия в свойствах

материала, измеренных по стандартным методикам (на стандартных образцах) и в

реальных изделиях.

Выбор по аналогам обсуждается далее применительно к двум группам задач:

2) Замена конкретной марки материала при локализации производства или по

причине того, что прежний материал снимается с производства, не доступен в

регионе, не позволяет обеспечить требуемые критерии экономической

эффективности и пр.

В первом случае ключевым понятием является понятие аналогичного изделия,

тогда как во втором - аналогичного материала.

2. Выбор материала для аналогичного изделия

В методологии выбора на основе информации об аналогичных изделиях

рассматривают три уровня аналогии, включающих аналогичность конструкции,

функциональности и области применения [7].

2.1. Аналогичные конструкции

Методология расчета напряженно-деформированного состояния литьевого изделия

и его оценки - обширная область знаний, которой посвящено большое количество

работ (разные аспекты этой методологии рассматриваются, например, в

монографиях [5-15]). Влияние конструкции изделия на локальные тепловые и

другие условия обсуждаются в литературе по отраслям и конкретным видам

изделий. Эти вопросы здесь не рассматриваются. Остановимся на аналогии с

учетом влияния конструкции на технологичность и эксплуатационные свойства

материала.

Все вышеперечисленные признаки влияют на процесс литья под давлением, и

используются при определении технологического режима литья, конструкции

литьевой формы, требований к литьевой машине и пр.

[19-21].

При поиске аналогов в компьютерной базе данных задают определенный диапазон

приемлемых значений, например, ± 1/3 от номинального значения, а если

аналоги не находятся, или их количество является недостаточным этот диапазон

увеличивают, например, на 1/3 от предыдущего диапазона, потом, при

необходимости, опять увеличивают [16]. Эту методику можно использовать при

наличии обширной базы данных (например, по предыдущим проектам компании),

если в ней содержится описанная

выше информация об изделиях.

Другим методом является применение системы приоритетов, которая может быть

построена на основе выделения доминирующего признака с наибольшим рейтингом

(весом), при небольшом числе других признаков с меньшими рейтингами.

2.2. Толщина и отношение длины затекания к толщине

В литье под давлением термопластов толщина изделия является либо

доминирующим признаком аналогичной конструкции, либо входит в число

признаков с наибольшим рейтингом. Данные о влиянии толщины на некоторые

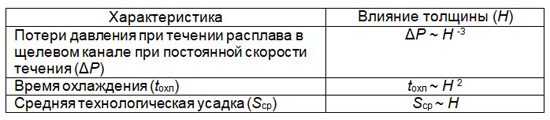

важные характеристики литьевого процесса обобщены в таблице 1. |

|

| Примечание: Sср = (S|| + S┴)/2, где S|| - продольная технологическая усадка, S┴ - поперечная технологическая усадка [24]. |

|

|

|

В [16] толщина области детали определяется диаметром окружности, вписанной в

сечение. Поскольку в некоторых случаях сложно подходящее сечение в области

(проблемы этого метода очевидны при анализе результатов автоматическом

определении толщины изделия в некоторых CAD и CAE-системах), лучше

определять толщину диаметром вписанного шара.

Литьевые изделия редко бывают равнотолщинными, поэтому признак толщины

необходимо подразделить на основную толщину (толщину основной стенки),

минимальную толщину и максимальную толщину.

Основная толщина стенки определяет требования к скорости впрыска литьевой

машины, исходя из условия достижения теплового баланса расплава (скорости

отвода и поступления тепла за счет диссипативного тепловыделения и пр.), и

возможности заполнения оформляющей полости при определенной длине затекания.

Минимальная толщина при разнотолщинности влияет на возможность заполнения

оформляющей полости расплавом из-за явления задержки течения (hesitation), и

может существенно увеличивать проблемы уплотнения, если запитка областей

высокой толщины происходит через области малой толщины.

Увеличение максимальной толщины повышает проблемы уплотнения и время

охлаждения, которое обычно составляет основную часть времени литьевого

цикла.

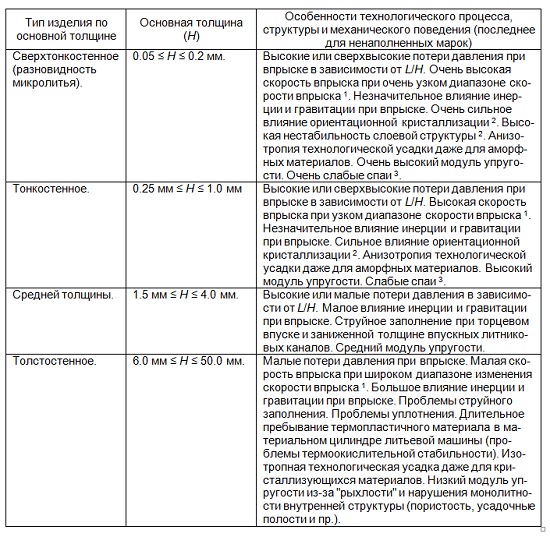

В таблице 2 приведена классификация литьевых изделий по основной толщине.

Типы изделий по основной толщине не имеют четких границ, поскольку на

поведение материала влияют эффективная вязкость,

L/H

и вид поперечного сечения. Например, при высоких значениях

L/H изделия толщиной 1.5

мм тоже относят к тонкостенным. Влияние вида поперечного сечения связано с

существенно разными условиями охлаждения расплава в канале оформляющей

полости: в щелевом канале (ширина во много раз превышает толщину) потери

давления существенно ниже, чем, например, в каналах, имеющих сечение с малым

отношением ширины к толщине (круглое, прямоугольное и пр.) |

|

| Примечания: 1 - диапазон скорости впрыска по тепловому балансу за фронтом потока; 2 для кристаллизующихся в условиях литья под давлением термопластов; 3 - снижение относительной прочности спаев зависит от типа материала и наполнителя. |

|

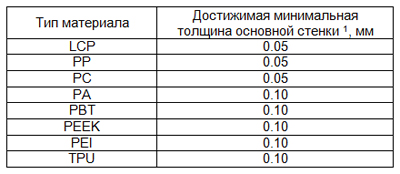

Таблица 3. Минимальная толщина основной стенки, достижимая при литье под давлением термопластов, по данным компании MTD Micromolding [23]. |

|

| Примечание: 1 зависит от L/H. |

|

Влияние толщины на особенности технологического поведения литьевых термопластов широко обсуждается в литературе. Однако тема влияния толщины стенки изделия на механические свойства материала часто остается "за кадром" при обсуждении методологии конструирования литьевых изделий, при том, что в этой области уже накоплена определенная информации при исследовании разных термопластов. Остановимся более детально на этом вопросе. Характер влияния толщины стенки механические свойства литьевого изделия обусловлен большим количеством явлений и влияющих факторов: Неизотермичность. Увеличение относительной толщины застывших пристенных слоев, образующихся к моменту окончании стадии заполнения, при уменьшении толщины стенки литьевого изделия [12] повышает модуль упругости (продольный модуль упругости для анизотропных материалов) и прочностные характеристики термопласта [25], при том, что абсолютная толщина застывших пристенных слоев снижается. Молекулярная ориентация [26-29]. Увеличение степени ориентации макромолекул под действием течения при быстром охлаждении (характерно для застывших пристенных слоев, точнее для зоны "сдвига" этих слоев) повышает модуль упругости, прочность и ударопрочность. Уменьшение толщины стенки способствует повышению степени молекулярной ориентации из-за роста максимальной скорости сдвига. Кристаллизация [30]. Повышение степени кристалличности увеличивает модуль упругости и предел текучести при растяжении [25]. Увеличение размеров сферолитов (в центральном слое) снижает прочность при растяжении из-за повышенной дефектности кристаллической структуры. В некоторых случаях степень кристалличности можно оценить визуально, например, при литье PEEK: для неокрашенных марок области высокой степени кристалличности (большой толщины) имеют бежевый или светло коричневый цвет (и соответственно высокие механические свойства), тогда как при малой кристалличности (области малой толщины) цвет ставится темно-коричневым (материал имеет низкие механические свойства) [31-32]. При резком охлаждении расплава жидким азотом PEEK становится аморфным и приобретает почти черный цвет. Ориентационная кристаллизация [33-35] характерна для зон "сдвига" застывших пристенных слоев. Образование фибриллярной структуры (шиш-кебабы [36] и др.) и повышение степени кристалличности благодаря явлению ориентационной кристаллизации увеличивает модуль упругости и прочностные характеристики термопластичного материала [25]. Полиморфизм. Явление полиморфизма (способность материала к образованию разных кристаллических решеток) наблюдается практически для всех литьевых кристаллизующихся термопластов в зависимости от условий (см., например, [30, 37]. В некоторых случаях разница свойств полиморфных модификаций настолько велика, что их относительное содержание оказывает большое влияние на свойства литьевого изделия. К таким материала относится "обычный" ПП, который кристаллизуется с образованием α-PP, β-PP и γ-PP, а свойства литьевого изделия зависят от соотношения α-PP, β-PP [38-42]. Увеличение содержания β-ПП повышает ударопрочность, но снижает модуль упругости PP. β-PP образуется главным образом в слоях "сдвига", но в присутствии специальной добавки (β-нуклеатора) содержание β-PP увеличивается во всех слоях отливки, в том числе в центральном [43]. Объемная усадка [44-45]. Образование "рыхлой", пористой структуры и усадочных полостей при недоуплотнении из-за высокой объемной усадки снижает модуль упругости и прочностные характеристики литьевых изделий. Проблемы уплотнения при большой толщине толщине стенки изделия вызваны не только тем, что фактическое время подпитки ограничено моментом отключения оформляющей полости от материального цилиндра (при застывании тонкой части литниковой системы), для толстостенных изделий сложно достичь достаточной длительности подпитки, кроме отдельных случаев, например, использования запирающихся горячеканальных сопел с относительно большим диаметром впускного канала. Особой проблемой холодноканальных литниковых систем с "толстыми" впускными каналами является обратное течение расплава (back flow) из оформляющей полости в литниковую систему [46] из-за изменения градиента давления, например, после застывания тонкой части центрального литникового канала. Струйное заполнение. Различают начальное струйное заполнения непосредственно на входе в оформляющую полость [47-48] и струйное заполнение в более обширной области (иногда струя может достигать дальних областей оформляющей полости) [49-50]. Первое - вызвано геометрическими условиями при движении фронта потока расплава из впускного литникового канала в оформляющую полость. Если сдвиговое течение в оформляющей полости не может сформироваться на начальном этапе заполнения, струйное заполнение охватывает большую область. Снижение прочностных характеристик в области струйного заполнения происходит из-за нарушения слоевой структуры, высокой дефектности, высоких остаточных напряжений и пр. Ориентация жестких волокнистых наполнителей (стеклянного, углеродного, арамидного и пр. волокна) под действием течения расплава изменяется в направлении толщины стенки: в поверхностных слоях волокно ориентировано по направлению движения фронта потока расплава, тогда как во внутренних слоях частицы волокна могут иметь как поперечную, так и продольную ориентацию в зависимости от геометрических условий растекания расплава в оформляющей полости [51-52]. При увеличении толщины стенки снижается степень ориентации волокна из-за уменьшения скорости сдвига, что приводит к уменьшению модуля упругости и прочности в направлении преимущественной ориентации волокна с одновременным снижением анизотропии этих показателей [12]. Разрушение жестких волокнистых наполнителей [53-56]. Повышение скорости сдвига при уменьшении толщины стенки увеличивает разрушение частиц волокна в процессе течения расплава в оформляющей полости (интенсивное разрушение волокна происходит и в материальном цилиндре литьевой машины на стадии пластикации). Изменение концентрации наполнителя [57-59]. При литье под давлением термопластов изменении концентрации наполнителя (как дисперсного, так и волокнистого) происходит под влиянием двух явлений: миграции наполнителя из-за градиента скорости сдвига [60-61] и вытекания связующего из системы "связующее-наполнитель" - процесс "отжима", напоминающий фильтрацию. Интенсивность миграция наполнителя повышается при увеличении размеров частиц или градиента скорости сдвига (последнее происходит при уменьшении толщины оформляющей полости). Уменьшение модуля упругости характерно для областей с меньшей концентрацией наполнителя, снижение прочности происходит в областях с резким изменением концентрации наполнителя. Термоокислительная деструкция (деструкция под действием высокой температуры в присутствии кислорода воздуха) в расплавах термопластов может приводить как к снижению, так и повышению молекулярной массы (ММ) из-за рекомбинации образующихся макрорадикалов, т.к. обе реакции находятся в равновесии, которое смещается в ту или другую сторону в зависимости от условий процесса или под влиянием добавок, влажности и пр. [62-65]. Снижение ММ, вызванное термоокислительной деструкцией (деструкцией под действием высокой температуры в присутствии кислорода воздуха), уменьшает ударопрочность, а ее повышение увеличивает ударопрочность [25]. Процесс деструкции изучают по изменению показателя текучести расплава (ПТР), желтизны (для неокрашенных марок) или влиянию на конкретные эксплуатационные свойства (при изменении температуры расплава и времени пребывания при этой температуре) [17, 66]. Спаи - сложный комплекс явлений, происходящих в некотором объеме оформляющей полости при соединении потоков и после соединения [67-71]. Формирование спая сопровождается изменением молекулярной ориентации, ориентации дисперсной фазы в привитых (например, ABS) или блок-сополимерах, несовместимых смесях полимеров (например, ориентация каучуковой фазы в ударопрочных композициях) [72], а также ориентацией наполнителей с анизометричными частицами (волокно или пластинки) [73-74]. Низкая относительная прочность спаев при сверхмалой или малой толщине стенки изделия вызвана снижением относительной толщины центрального слоя с высокой связанностью потоков, образующих спай, и увеличением относительной толщины промежуточных слоев с малой связанностью и относительной глубины поверхностной канавки, в которой вообще отсутствует связанность потоков, при том, что область спая из-за нарушения слоевой структуры изделия и наличия канавки, является концентратором напряжений [14, 67]. В работе [75] при повышении толщины стенки от 0.6 мм до 2.0 мм образцов из HDPE без спаев снижение прочности при растяжении составляло ок. 20%, а со спаями - ок. 14-15%. Отношение длины затекания к толщине (L/Н) широко используется для оценки проблем заполняемости равнотолщинных изделий при заданных потерях давления [17], однако необходимо учитывать резкое уменьшение достижимого L/Н в области малых и особенно сверхмалых толщин при тех же потерях давления.

2.3. Аналогичная функциональность

При отсутствии аналога конструкции может быть рассмотрена аналогия

функциональности по всем критическим требованиям к свойствам

изделия, на основе которых формируются основные требования к

эксплуатационным свойствам материала [7].

Аналогия функциональности, с одной стороны, позволяет использовать широкий

круг источников информации при выборе материала, включая публикации

изготовителей материалов, в которых редко рассматриваются конкретные

конструкции (за исключением стандартных образцов). С другой стороны, для

учета влияния конструкции изделия на эксплуатационные свойства материала и

технологичность требуются специальные исследования.

В зависимости от области применения и особенностей изделия критическими

могут быть требования к практически любым свойствам изделия.

Некоторые из критических требований обеспечиваются применением определенных

наполнителей и добавок при том, что литьевая композиция может быть получена

на основе термопластов разных химических типов. Например, соответствие

требованию высоких антифрикционных свойств может быть достигнуто при

использовании антифрикционных добавок, требование высокой огнестойкости -

добавлением антипиренов, жесткость - добавлением стеклянного, углеродного

или арамидного волокна, повышенных обратимых деформаций и ударопрочности -

добавлением каучуков и т.д. Необходимо учитывать, что улучшение одних

характеристик композиции практически всегда сопровождается ухудшением

других. Для одновременного выполнения нескольких требований применяют

вышеупомянутые количественные методы выбора материала.

Резко ограничивают круг потенциально пригодных материалов требования

стойкости к химическим средам (воде, маслам, растворителям и пр.),

излучениям и климатическим факторам, низкой минимальной или высокой

максимальной долговременной температуры эксплуатации, оптическим свойствам,

а также требования нормативных документов при изделия контакте с пищевыми

продуктами и средами, применении в медицинских целях и пр.

2.4. Аналогичная область применения

Аналогия по области применения изделия [7] определяется либо частью

критических требований к функциональным свойствам изделия, либо всеми этими

свойствами. Информация по рекомендуемым областям применения часто приводится

изготовителями материалов, в том числе для конкретных марок.

Иногда область применения диктует и требования к технологическим свойствам

материала. К таким случаям относится тонкостенная упаковка, причем

конкретизация, например, "тонкостенная упаковка для замороженных пищевых

продуктов" уже резко сужает круг потенциально пригодных марок термопластов,

в том числе благодаря определенности в отношении толщины стенки изделия.

Другими примерами являются тонкостенные электрические разъемы, тонкостенные

ведра для краски и пр.

3. Выбор аналогичного материала

Выделяют три уровня подобия литьевых термопластичных материалов: 1) аналогия

по химическому типу материала, 2) аналогия по составу для основных

компонентов, 3) аналогия рецептуры по всем компонентам.

3.1. Аналогия по химическому типу

материала

Химический тип материала учитывают в первую очередь при рассмотрении

критических факторов, обеспечивающих работоспособность изделия: влияние

агрессивных сред и излучений, высоких и низкие температур эксплуатации,

наличие оптических требований, требований к высокой адгезия (адгезия может

быть улучшена и при использовании специальных добавок) и в др. случаях.

Применение аббревиатур химических типов термопластов регламентируется

национальные и международными стандартами ([76-78] и др.), однако,

во-первых, эти обозначения не охватывают все возможные варианты, а

во-вторых, изготовители материалов порой применяют собственные аббревиатуры,

подчеркивая определенные особенности и ценные свойства материала для

продвижения его на рынке.

Аналогия по химическому типу материала является очень сложным вопросом из-за

особенностей химического строения полимеров [79-81]. В гомополимерах

макромолекулы имеют разную длину (благодаря этому полимеры обладают рядом

ценных свойства), поэтому материал характеризуется: средней ММ и

молекулярно-массовым распределением (ММР). Макромолекулы могут иметь разную

степень разветвленности, длину боковых цепей и пр. В некоторых случаях они

различаются концевыми группами, что, как и другие структурные особенности,

влияет на их эксплуатационные и технологические свойства. Среднюю ММ и ММР

можно определить, имея образец гранулированного сырья, но для готового

изделия это сделать невозможно для большей части материалов, т.к.

термопласты претерпевают изменения из-за термоокислительной и

механодеструкции, а также гидролиза в процессе переработки.

Фактически два термопластичных материала одного химического типа, полученные

в разных условиях или из разного сырья, всегда различаются. Применение

добавок и наполнителей может уменьшить различия композиций по определенным

направлениям при использовании конкретных стандартных испытаний, однако эти

различия могут проявляться из-за влияния конструкции изделий, а также в

жестких условиях (химического, термического, механического и пр. видов

воздействий).

3.2. Аналогия по составу для

основных компонентов

Эксплуатационные и технологические свойства литьевых композиций значительно

изменяются по сравнению со свойствами базового термопласта при использовании

наполнителей и некоторых добавок (основных компонентов). К основным

наполнителям и добавкам относятся [84-93]:

При оценке аналогии по основным компонентам литьевой композиции необходимо

учитывать, что они не всегда указываются изготовителями. Например, часто не

указывают наполнители, если их содержание не превосходит 5-7%. Поэтому

аналог по составу, в том числе по основным компонентам, можно подобрать

только после специального исследования материала.

Выбор литьевой композиции требует учета взаимовлияния компонентов. Например,

требование хорошей адгезии может быть недостижимо, даже при использовании

специальных добавок, повышающих адгезию, если материал включает в свой

состав смазку, которая применяется для получения необходимой поверхностной

твердости ТЭП, повышения текучести и улучшения перерабатываемости или

повышения блеска термопластов [97].

3.3. Аналогия рецептуры по

всем компонентам

Помимо "основных" компонентов, выделенных выше, литьевые композиции включают

стабилизаторы, диспергаторы, окрашивающие вещества и пр. добавки. В общем

изменение любого компонента рецептуры может негативно влиять на

эксплуатационные и технологические свойства материала. Например,

окрашивающие вещества проявляют свойства нуклеаторов, изменяя структуру

кристаллизующихся термопластов, технологическую усадку и механические

свойства [100-101].

При наличии образца материала изделия-аналога можно сделать химический

анализ его состава [102-105], однако знание состава далеко не всегда

облегчает выбора аналога, по нескольким причинам.

Во-первых, необходима также информация о составе доступных на рынке

материалах.

Во-вторых,

свойства литьевых композиций определяются не только их составом, но и

особенностью структуры полимерных компонентов (как упоминалось выше), а

также технологией получения литьевой композиции (компаундирования).

В-третьих,

экономическая эффективность применения близких по химическому составу

композиций может существенно варьироваться от региона к региону, и то, что

эффективно в одном регионе, может оказаться неэффективным в другом регионе.

Большую помощь при выборе могут

оказать ведущие изготовители материалов, у которых имеются возможности для

исследований, квалифицированный персонал, и накоплена информация о своих и

конкурирующих материалах. Сотрудничество с изготовителями материалов (лучше

сразу с несколькими) дает возможность получить полезные (иногда уникальные)

данные для всех задач выбора материала.

4. Выбор материала с учетом требований к

точности

Добавление повышенных требований к точности изделия существенно усложняет

методологию выбора материала, как с использованием аналогов, так и

количественных методов.

При повышенных требованиях точности необходимо рассматривать характеристики

напряженно-деформированного состояния изделия (технологическую усадку,

коробление и остаточные напряжения), а также влияние на них условий

эксплуатации.

Существуют стандарты, регламентирующие выбор материала для точного литья,

наиболее популярным из них в настоящее время является стандарт DIN 16742

[106]. Остановимся на нем более детально.

В этом стандарте выделены девять групп точности: от TG1 (самой точной) до

TG9 (наименее точной) и два типа размеров для каждой группы точности: тип W

- определяется матрицей или пуансоном, и тип NW - определяется взаимным

положением матрицы и пуансона (толщина и пр.). Группа TG1 для типа W

соответствует 8-му квалитет для малых размеров (от 1 до 3 мм). Для типа NW

допуск расширяется в 1.1 - 1.5 раз (в зависимости от размера) по сравнению с

типом W.

Pg =

P1 +

P2 + P3 + P4

+ P5,

где Pg соответствует номеру группы точности: если

Pg = 1, наибольшая

достижимая точность соответствует группе

TG1,

если Pg = 2, достижимая

точность соответствует группе

TG2,

и т.д., если Pg = 9,

достижимая точность соответствует группе

TG9

или хуже;

P3 определяет влияние

максимальной технологической усадки (Sмакс), например, P3

= 0, для Sмакс < 0.5%;

P4 позволяет

оценить вклад колебания технологической усадки (ΔS) в реальном процессе, например,

P4 = 1 для ΔS ≤

+/- 0.1 Sмакс;

P5

определяет влияние уровня производства:

P5 = -3 для

максимального уровня производства, предполагающего интенсивный мониторинг

технологического процесса; отрицательные значения

P5 позволяют снизить

Pg и соответственно

повысить достижимую точность.

Самая сложной частью методологии оценки пригодности для точности литья по

стандарту DIN 16742 является определение максимального колебания усадки в

реальном процессе, т.к. колебание усадки может очень сильно изменяться для

марки материала при изменении конструкции изделия, литьевой формы и

технологического режима литья под давлением [24]. Наилучшую оценку колебания

усадки можно получить на основе экспериментальных данных для аналогичного

изделия, поэтому фактически этот стандарт предполагает выбор материала по

аналогии.

В стандарте DIN 16742 приводятся рекомендации по оценке достижимой точности

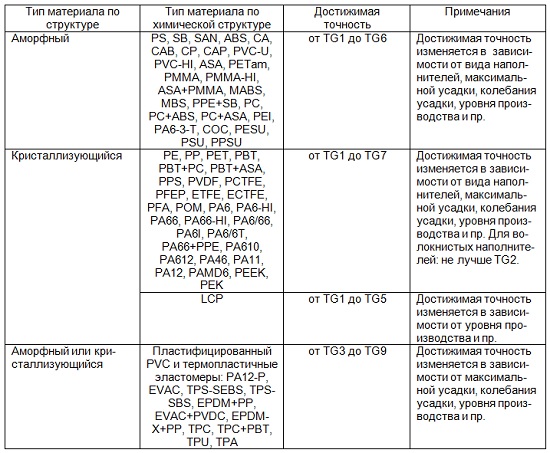

для конкретных типов материалов (таблица 4). |

|

|

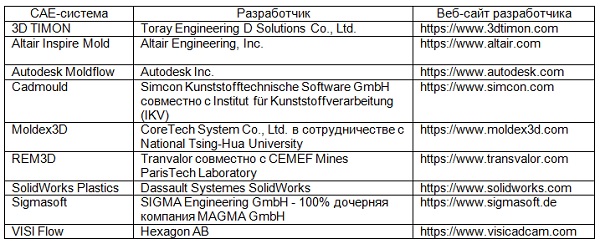

CAE simulation

Современные

CAE-системы,

позволяющие сделать расчеты литья под давлением и специальных технологий

литья термопластов, представлены в таблице 5.

Прочность и

ударопрочность изделия, прочность спаев, усталостные все остальные

эксплуатационные свойства материала в литьевом изделии, а также относятся к

проблемным темам.

Одной из

проблем прогнозирования прочности и долговечности литьевых изделий из

термопластов при динамических или долговременных нагрузках является

изменение структуры и свойств материала непосредственно в процессе

нагружения, причем характер таких изменений очень сильно зависит от

химического типа материала, состава литьевой композиции и условий нагружения.

Эти изменения влияют как на напряженно-деформированное состояние изделия,

так и критические условия разрушения. Среди ряда причин, вызывающих такие

изменения, вязкоупругая природа термопластичных материалов, из-за которой

существенная часть прикладываемой механической энергии

расходуется на разогрев материала.

Таблица 5. Современные CAE-системы для расчетов литья под давлением

термопластов. |

|

|

При циклическом нагружении даже небольшие нагрузки и относительные

деформации могут вызывать существенные структурные изменения в

кристаллизующихся термопластах. Например, в работе [111] изучали поведение

образца толщиной 3 мм из ПП (марки MOPLEN HP500J компании Basell Polyolefins),

полученного при температуре расплава 230 оС и температуре формы

50 оС. После 4000 циклов нагружения от 0 до 3 МПа при

относительной деформации менее 1% наблюдали кардинальное изменение слоевой

структура: значительное уменьшение толщины поверхностных и центрального

слоев при увеличении толщины промежуточного слоя. Методом ДСК выявили

повышение степени кристалличности с 36.2% до 38.5% (явление вторичной

кристаллизации). С помощью метода широкоуглового рентгеновского рассеяния

обнаружили уменьшение содержание β-ПП при увеличении содержания α-ПП, что

связано с нестабильностью β-ПП.

6. Испытания материала

6.1. Стандартные образцы

Эксплуатационные свойства термопластичных материалов определяют по

соответствующим стандартам на стандартных образцах [113-115]. Результаты

испытаний существенно зависят от используемой методики и образца [6, 116].

Обычно

применяются образцы средней толщины (ок. 3 мм), их изготавливают в условиях

хорошего уплотнения - частичной компенсации объемной усадки на стадии

подпитки [45] благодаря небольшой длине затекания, адекватной конструкции

литниковой системы и технологическому режиме, определяемому техническими

условиями на материал.

На эксплуатационные свойства материала в "реальных" изделиях влияют большое

количество явлений и факторов (часть из них рассмотрена в разделе 2.2 при

обсуждении влияния толщины стенки). В дополнение можно также отметить

негативное влияние на механические свойства области впуска из-за высокой

дефектности слоевой структуры и высоких остаточных напряжений,

концентраторов напряжений, вызванных конструкцией (внутренние углы,

мелкие отверстия), а также повышенных напряжений в областях изменения

толщины, влияния условий охлаждения (определяемых конструкцией системы

охлаждения литьевой формы) и пр.

Применение в CAE‑расчетах стандартных значений модулей упругости и

сдвига(как было отмечено выше, их можно спрогнозировать только для

материалов, содержащих жесткий волокнистый наполнитель в изделиях малой

или средней толщины) при отсутствии данных о механических свойствах

материала в "реальной" конструкции приводит к значительным погрешностям

прогнозирования напряженно-деформированного состояния. Еще большие проблемы

возникают при использовании стандартных значений предела текучести и

прочности материала, а также относительного удлинения для оценки критических

условий нагружения и деформирования даже при статических нагрузках.

6.2. Технологические испытания материала

Ведущие изготовители материалов предоставляют специальные образцы, которые

позволяют оценить некоторые аспекты внешнего вида, тактильные, адгезионные и

пр. свойства материала отливки, полученной из конкретной марки термопласта.

Если эти образцы содержат участки разной толщины и спаи, они помогают

оценить влияние этих факторов на некоторые свойства и внешний вид литьевого

изделия.

Однако и в этом случае при использовании новой марки материала (аналога)

многие важные вопросы технологичности конструкции изделия остаются

"за кадром", и могут быть прояснены в цеховых испытаниях, например, на

аналогичном изделии (прототипе).

Качество адгезионных соединений при многокомпонентном литье, чувствительно к

рецептуре марки (в том числе видам и содержанию стабилизаторов),

особенностям конструкции изделия и литьевой формы, а также технологического

процесса [118], поэтому необходимо предусматривать технологические испытания

перед принятия решения о применяемых материалах компонентов.

6.3. Универсальные образцы

Разработаны универсальные

образцы (прототипы), позволяющие более широко (по сравнению с обычными

образцами) оценить влияние

технологических и отдельных эксплуатационных свойств литьевых термопластов

на характерные проблемы этого процесса и функциональность литьевых изделий.

Большей частью эти образцы используются в настоящее время при изготовлении

комплектов из конкретных марок материалов, в этом случае они служат учебным

пособием для начинающих, и не дают представления о влияния всего

разнообразия современного марочного ассортимента на внешний вид и свойства

литьевых изделий. Однако сама идея универсальных образцов несомненно

является перспективной.

6.4. Испытания литьевых изделий

Поскольку важнейшие эксплуатационные свойства материала в "реальном" изделии

в настоящее время не рассматриваются в CAE-системах или относятся к области

неопределенности, при "жестких" условиях эксплуатации или высоких

требованиях точности проводят испытания готовых изделий на этапе опытного

производства. Программа таких испытаний может быть определена на основе

детального исследования опытных образцов.

Использование прототипов литьевой формы, если они изготовлены из "нештатных"

материалов (например, алюминиевых сплавов) имеет существенные ограничения,

т.к. процесс литья под давлением в таких формах проходит в других условиях:

при большей скорости охлаждения отливки и меньшем давлении выдержки

(применение"нормального" давления выдержки резко увеличивает деформации

литьевой формы).

Применение марки материала, уже использованной в аналогичной конструкции,

позволяет уменьшить или полностью исключить испытания готовых изделий.

Поэтому специализация компании на определенных изделиях снижает расходы при

освоении новых модификаций продукции.

7. Заключение

Conclusion

Конечно, для создания принципиально нового или конкурентного решения могут

потребоваться новые, ранее не использовавшиеся материалы. Тем более что,

изготовители материалов постоянно совершенствуют свою продукцию. Наряду с

выбором по аналогам могут быть востребованы количественные методы выбора

материала. Внедрение нового материала требует участия квалифицированных

специалистов и соответствующих затрат на исследования и испытания. Более подробную информацию о методологиях выбора выбора материала, в том числе с учетом требований точности, а также инженерным расчетам в разных CAE-системах можно получить на учебных курсах.

1. Калинчев Э.Л., Саковцева М.Б. Выбор пластмасс для изготовления и

эксплуатации изделий. - Л.: Химия, 1987. - 416 с.

2. Филатов В.И., Лаврентьев К.К., Егорова С.Р. Методика выбора марки

пластмассы. - Л.: ЛДНТП, 1982. - 20 с.

3. Филатов В.И., Корсаков В.Д. Технологическая подготовка процессов

формования изделий из пластмасс. - Л.: Политехника, 1991. - 352 с.

4. Ashby M.F. Materials selection in mechanical design. 5 th edition.

Butterworth Heinemann (Elsevier), 2017. - 660 p.

5. Campo E.A. The complete part design handbook: For injection molding of

thermoplastics. -Munich: Carl Hanser Verlag, 2006. - 870 p.

6. Campo E.A. Selection of polymeric materials: How to select design

properties from different standards. – Norwich: William Andrew, 2008. - 243

p.

7. Biron M. Material selection for thermoplastic parts: Practical and

advanced information for plastics engineers. Elsevier, William Andrew, 2016.

- 710 p.

8.

Ратнер

С.Б.,

Ярцев

В.П.

Физическая

механика

пластмасс.

Как прогнозируют работоспособность? - М.: Химия, 1992. - 320 с.

9. Moore D.R., Turner S. Mechanical evaluation strategies for plastics.

CRC Press, 2001. - 325 p.

10. Rosato D.V., Rosato D.V. Plastics engineered product design. Elsevier,

2003. - 569 p.

11. Ward I.M., Sweeney J. An introduction to the mechanical properties of

solid polymers. 2 nd edition. John Wiley & Sons, 2004. - 382 p.

12. Erhard G. Designing with plastics. - Munich: Carl Hanser Verlag, 2006. -

536 p.

13. Roesler J., Harders H., Baeker M. Mechanical behaviour of engineering

materials: Metals, ceramics, polymers, and composites. – Berlin, Heidelberg,

2007. - 534 p.

14. Malloy R.A. Plastic part design for injection molding: An Introduction.

2nd edition. - Munich, Cincinnati: Hanser Publishers, Hanser Publications,

2010. - 549 p.

15. Bhargava V. Robust plastic product design: A holistic approach. –

Munich, Cincinnati: Hanser Publishers, Hanser Publications, 2017. - 220 p.

16. Методика выбора

прототипа пластмассовых деталей для использования передового опыта

предприятий (алгоритмы и программы). - М. НПО "Пластик", 1982. - 19 с.

17. Калинчев Э.Л., Саковцева М.Б. Свойства и переработка термопластов:

Справочное пособие. - Л.: Химия, 1983. - 288 с.

18. Басов Н.И., Брагинский В.А., Казанков Ю.В. Расчет и конструирование

формующего инструмента для изготовления изделий из полимерных материалов. -

М.: Химия, 1991. - 352 с.

19. Рао Н.С., Шотт Н.Р. Технологические расчеты в переработке пластмасс.

Пер. с англ. под ред. О.И. Абрамушкиной. - СПб.: ЦОП "Профессия", 2013. -

200 с.

20. Менгес Г., Микаэли В., Морен П. Как сделать литьевую форму. Пер. с англ.

под ред. В.Г. Дувидзона, Э.Л. Калинчева. – СПб: Профессия, 2006. - 632 с.

21. Калинчев Э.Л., Калинчева Е.И., Саковцева М.Б. Оборудование для литья

пластмасс под давлением: Расчет и конструирование. - М.: Машиностроение,

1985. - 256 с.

22. SANSYU. https://www.sansyu-pr.co.jp/ 2021.

23. How thin can we go? MTD Micro Molding. https://mtdmicromolding.com/how-thin-can-we-go/

2020.

24. Барвинский И.А., Брагинский В.А.

Колебание усадки при литье

термопластов под давлением // Полимерные материалы.

2016. № 5. -

С. 50 - 55; № 6. -

С. 38 - 47.

25. Michaeli W., Menges G. Prediction of product properties in extrusion and

injection molding // Adv. Polymer

Tech.

1989.

V.

9, № 1. -

P. 69 - 85.

26. Калинчев

Э.Л. Физико-химические основы литьевых процессов формования пластических

масс // Пласт. массы.

1973. № 4. -

С. 47 - 49.

27. Tadmor Z. Molecular orientation in injection molding // J. Appl. Polymer

Sci. 1974. V. 18. - P. 1753 - 1772.

28. Bakerdjian Z., Kamal, M. R. Distribution of some physical properties in

injection-molded thermoplastic parts // Polymer Eng. Sci. 1977. V. 17. – P.

96 – 100.

29. Isayev A.I. Orientation development in the injection moulding of

amorphous polymers // Polymer Eng. Sci. 1983. V. 23. - P. 271 - 284.

30. Mandelkern L. Crystallization of polymers. 2 nd edition. V. 1-2.

Cambridge University Press, 2002-2004. V. 1. - 433 p. V. 2. - 467 p.

31. Nieminen T., Kallela I., Wuolijoki E., Kainulainen H., Hiidenheimo I.,

Rantala I. Amorphous and crystalline polyetheretherketone: mechanical

properties and tissue reactions during a 3-year follow-up // J. Biomed.

Mater. Res. 2008. V. 84A. - P. 377 - 383.

32. Sherman L.M., Burger C. Five factors to consider when molding PEEK //

Plast. Tech.

2019.

May.

33. Ориентационные явления в растворах и расплавах полимеров / Под ред. А.Я.

Малкина,

С.П.

Папкова. -М.:

Химия, 1980. - 280

с.

34. Peters G.W.M., Balzano L., Steenbakkers R J.A. Flow-induced

crystallization // Handbook of polymer Crystallization / Ed. by

E. Piorkowska, G.C. Rutledge. – Hoboken: John Wiley & Sons, Inc.,

2013. – P. 399 – 432.

35. Janeschitz-Kriegl H. Crystallization modalities in polymer melt

processing: Fundamental aspects of structure formation. 2 nd edition. –

Cham: Springer International Publishing AG, 2018. - 229 p.

36. Giboz J., Copponnex T., Mele P. Microinjection molding of thermoplastic

polymers: morphological comparison with conventional injection molding // J.

Micromech. Microeng.

2009.

V. 19.

Article

025023. -

P.

1 - 12.

37. Барвинский И.А. Проблемы переработки

наполненных полиамидов литьем под давлением. 6-й международный семинар

«Современные технологии литья пластмасс». Санкт-Петербург. 2 - 3 октября

2019. - 53 с.

38. Lotz B., Wittmann J.C., Lovinger A.J.

Structure and morphology of poly(propylenes): a molecular analysis //

Polymer. 1996. V. 37, № 22. - P. 4979 - 4992.

39. Varga J. Review: Supermolecular structure of isotactic polypropylene //

J. Mater. Sci. 1992. V. 27. - P. 2557 - 2579.

40. Varga J.

β-Modification of isotactic polypropylene: Preparation, structure,

processing, properties, and application // J. Macromol. Sci. Phys. 2002. V.

B41, № 4-6. - P. 1121 - 1171.

41. Auriemma F., De Rosa C., Malafronte A., Scoti M., Di Girolamo R. Solid

state polymorphism of isotactic and syndiotactic polypropylene //

Polypropylene handbook:

Morphology, blends and composites / Ed. by J. Karger-Kocsis, T. Barany.

Springer International Publishing, 2019. – P. 37 – 119.

42. Pantani R., De Santis, F., Speranza V. Morphology development and

control // Polypropylene handbook:

Morphology, blends and composites / Ed. by J. Karger-Kocsis, T.

Barany. Springer International Publishing, 2019. – P. 243 – 294.

43. Fujiyama M. Morphology-mechanical property relationships in injection

molding // Polypropylene: An A–Z reference / Ed. by Karger-Kocsis J. -

Dordrecht, Boston, London: Kluwer Academic Publishers, 1999. - P. 519 - 526.

44. Isayev A. I., Kwon K. Volumetric and anisotropic shrinkage in injection

molding of thermo-plastics // Injection molding: Technology and fundamentals

/ Ed. by M. R. Kamal, A. Isayev, S.-J. Liu. Munich,

Cincinnati:

Hanser,

2009. -

P. 779 – 808.

45. Барвинский И.А., Барвинская И.Е.

Проблемы литья под

давлением изделий из полимерных материалов: уплотнение // Полимерные

материалы.

2014. № 3. -

С. 3 - 13.

46. Jansen K.M.B., Pantani R., Titomanlio G. As-molded shrinkage

meas-urements on polystyrene injection molded products // Polymer Eng. Sci.

1998. V.

38, № 2. -

P.

254 - 264.

47. Лапшин В.В. Основы переработки термопластов литьем под давлением. - М.:

Химия, 1974. - 270 с.

48. Kamal M.R. Injection molding: Introduction and general background //

Injection molding: Technology and fundamentals / Ed. by M.R. Kamal, A.

Isayev, S.-J. Liu. Hanser, 2009. - P. 3 - 70.

49. Oda K., White J.L., Clark E.S. Jetting phenomena in injection mold

filling // Polymer Eng. Sci. 1976. V.

16. -

P. 585 - 592.

50. Барвинский И.А., Барвинская И.Е.

Проблемы литья под

давлением изделий из ПМ: неустойчивое заполнение формы // Полимерные

материалы.

2009. № 8. -

С. 14 - 21.

51. Averous L., Quantin J.C., Crespy A., Lafon D. Evolution of the

three-dimensional orientation distribution of glass fibers in injected

isotactic polypropylene // Polymer Eng. Sci. 1997. V. 37, № 2. P. 329 - 337.

52. Vincent M. Flow induced fiber micro-struvture in injection molding of

fiber reinforced materials // Injection molding: Technology and fundamentals

/ Ed. by M.R. Kamal, A. Isayev, S.-J. Liu. Hanser, 2009. - P. 253 - 272.

53. Yu Z., Brisson J., Ait-Kadi A. Prediction of mechanical properties of

short kevlar fiber-nylon-6,6 composites // Polymer Compos. 1994. V. 15, № 1.

– P. 64 – 73.

54. Hassan A., Yahya R., Yahaya A.H., Tahir A.R.M., Hornsby P.R. Tensile,

impact and fiber length properties of injection-molded short and long glass

fiber reinforced polyamide 6,6 composites // J. Reinforc. Plast. Compos.

2004. V. 23. – P. 969 - 986.

55. Phelps

J.H. Processing-microstructure models for short- and long-fiber

thermoplastic composites. Ph.D. Dissertation. University of Illinois at

Urbana-Champaign, 2009. – 198 p.

56. Fu S.Y., Mai Y.W., Lauke B. Science and engineering of short fibre

reinforced polymer composites. 2nd edition. Woodhead Publishing,

Elsevier, 2019. - 456 p.

57. Hegle R.P., Mennig G., Schmauch C. Phase separation effects in

processing of glass-bead- and glass-fiber-filled thermoplastics by injection

molding // Adv. Polymer Tech. 1987. V. 7, № 1. - P. 3 - 20.

58. Dontula N., Ramesh N.S., Campbell G.A., Small J.D., Fricke A. An

experimental study of polymer-filler redistribution in injection molded

parts // J. Reinforc. Plast. Compos. 1994. V. 13. - P. 98 - 110.

59. Kovacs J.G. Shrinkage alteration induced by segregation of glass beads

in injection molded PA6: Experimental analysis and modeling // Polymer Eng.

Sci. 2011. V.

51. -

P. 2517 - 2525.

60. Бормашенко Э.Ю., Загоскин А.М. Механизм миграции частиц наполнителей в

расплавах термопластов // Пласт. массы.

1995. № 2. -

С.

28.

61. Lam Y.C., Chen X., Tam K.C., Yu S.C.M. Simulation of particle migration

of powder-resin system in injection molding // Trans. ASME.

2003.

V.

125. -

P. 538 - 547.

62. Коварская Б.М., Блюменфельд А.Б., Левантовская И.И. Термическая

стабильность ге-тероцерпных полимеров. – М., Химия, 1977. – 264 с.

63. Kalugina E.V., Gumargalieva K.Z., Zaikov G.E. Thermal stability of

engineering heterochain thermoresistant polymers. – Utrecht, Boston: VSP,

2004. - 279 p.

64.

Schmiederer D., Gardocki A., Kuehnert I., Schmachtenberg E. Local

thermo-oxidative degradation in injection molding // Polymer Eng. Sci. 2008.

V. 48, № 4. - P. 717 - 722.

65. Crompton T.R. Thermo-oxidative degradation of polymers. Smithers Rapra,

2010. - 136 p.

66. Agueero A., Carmen Morcillo M. del, Quiles-Carrillo L., Balart R.,

Boronat T., Lascano D., Torres-Giner S., Fenollar O. Study of the influence

of the reprocessing cycles on the final properties of polylactide pieces

obtained by injection molding // Polymers. 2019. V. 11. Paper 1908. - P. 1 -

20.

67. Hobbs S.Y. Some observations on the morphology and fracture

characteristics of knit lines // Polymer Eng. Sci. 1974. V. 14. -

P.

621 - 626.

68. Кузнецов В.В., Ушакова Н.Б., Половинкина Т.П., Паничев

В.Г. "Спаи" при литье под давлением изделий из термопластов. - М.:

НИИТЭХим.

1991. - 19

с.

69. Fellahi S., Meddad A., Fisa B., Favis B.D. Weldlines in injection-molded

parts: A review // Adv. Polymer Technol. 1995. V. 14. - P. 169 - 195.

70. Yamada K., Tomari K., Ishiaku U.S., Hamada H. Evaluation of mechanical

properties of adjacent flow weldline // Polymer Eng. Sci. 2005. V.

45. -

P.

1180 - 1186.

71. Барвинский И.А., Барвинская И.Е.

Проблемы литья под

давлением изделий из ПМ: спаи // Полимерные материалы.

2009. № 7. -

С. 25 - 33.

72. Lim J.C., Park J.-K. Weld-line characteristics of polycarbonate/acrylonitrile-butadiene-styrene

blends. I. Effect of the processing temperature // J. Appl. Polymer Sci.

2005. V. 95. - P. 689 - 699.

73. Senthilvelan S., Gnanamoorthy R. Fiber reinforcement in injection molded

nylon 6/6 spur gears // Appl. Compos. Mater. 2006. V. 13. - P. 237 - 248.

74. Park S. H., Lyu M.-Y. Observation of two-dimensional shaped aluminum

flake orientation during injection molding and its orientation mechanism //

Macromol. Res. 2018. DOI 10.1007/s13233-019-7097-1. - P. 1 - 9.

75. Chen S.-C., Li H.-M., Hsu P.-M., Peng H.-S. Effects of processing

parameters on tensile strength of thin-wall HDPE parts injection molded by

ultra high-speed process // Polymer Plast. Techn.

Eng.

2011.

V.

50, № 3. -

P. 276 - 281.

76. ГОСТ 33366.1-2015 (ISO 1043-1:2011). Пластмассы. Условные обозначения и

сокращения. Часть 1.

Основные

полимеры

и

их

специальные

характеристики.

77. ASTM D1600-14. Standard terminology for

abbreviated terms relating to plastics.

78. ASTM D4000-16. Standard classification

system for specifying plastic materials.

79. Тугов И.И., Кострыкина Г.И. Химия и физика полимеров. Учеб. пособие для

вузов. - М.: Химия, 1989. - 432 с.

80. Кочнев А.М., Заикин А.Е., Галибеев С.С., Архиреев В.П. Физикохимия

полимеров. – Казань: Фэн, 2003. - 512 с.

81. Elias H.-G. Macromolecules. V.1. Chemical

structures and syntheses. Wiley-VCH,

2005. - 698

p.

82. Мягченков В.А., Френкель С.Я. Композиционная неоднородность сополимеров.

- Л.: Химия, 1988. - 248 с.

83. Кулезнев В.Н. Смеси и сплавы полимеров.

- СПб.: Научные основы и технологии, 2013. - 216 с.

84. Plastics additives / Ed. by G. Pritchard.

Chapman & Hall, 1998. - 633 p.

85. Wypych G. Handbook of fillers. 2nd edition. ChemTec Publishing, Plastics

Design Library, 2000. - 890 p.

86. Murphy J. Additives for plastics handbook. 2 nd edition.

Elsevier, 2001. - 469 p.

87. Flick E.W. Plastics additives: An industrial guide. 3 rd edition. V.

1-3. Noyes Publications, William Andrew Publicishing LLC. V. 1. 2001. - 293

p.; V. 2. 2002. - 254 p.; V. 3. 2002. - 145 p.

88. Bart J.C.J. Additives in polymers: Industrial analysis and applications.

John Wiley and Sons, 2005. - 819 p.

89. Pritchard G. Plastics additives: A Rapra market report. Rapra

Technologies, 2005. - 198 p.

90. Tolinsky M. Additives for polyolefins: Getting the most out of

polypropylene, polyethylene and TPO. Plastics

Design

Library,

2009. - 278

p.

91. Функциональные наполнители для пластмасс / Под ред. М. Ксантоса. Пер. с

англ. под ред. В.Н. Кулезнева. - СПб.: Научные основы и технологии, 2010. -

462 с.

92. Михайлин Ю.А. Волокнистые полимерные композиционные материалы в технике.

- СПб.: Научные основы и технологии, 2013. - 720 с.

93. Handbook of plastic and rubber additives. 2 nd edition / Ed. by M.

Ash, I. Ash. V. 1-2. Synapse Information Resources Inc., 2013. – 2139 p.

94. Sun Q., Li W. Inorganic-whisker-reinforced polymer composites:

Synthesis, properties and applications. CRC Press, 2019. – 326 p.

95. Wypych G. Handbook of antiblocking, release, and slip additives. –

Toronto: ChemTec Publishing, 2005. - 344 p.

96. Lubricant additives: Chemistry and applications. 2 nd edition / Ed. by

L.R. Rudnick. CRC

Press

(Taylor &

Francis

Group),

2009. - 777

p.

97. Калинчев Э.Л., Саковцева М.Б. Эффективное литье под давлением полимерных

материалов со смазками // Полимерные материалы.

2014. № 7. -

С.

12, 14 - 26.

98. Fairgrieve S. Nucleating agents (Rapra Review Reports. V. 187). Rapra

Technologies, 2005. - 132 p.

99. Handbook of nucleating agents / Ed. by G. Wypych. 2nd edition. -Toronto.

ChemTec Publishing, 2021. - 279 p.

100. Hanna P.R., McNally G.M., Major I., Kearns M.P. The effect of pigment

type and concentration on the mechanical and thermal properties of injection

moulded polypropylene // 60 th SPE ANTEC Techn. Papers. 2002. - P. 400 -

404.

101. Major I.F.M., Mcnally G.M., Clarke A., Ross H. Effect of phthalocyanine

blue pigment on mechanical and thermal properties of polypropylene

copolymers //

Dev. Chem. Eng. Mineral Process. 2004. V. 12, № 1-2. - P. 91 - 105.

102. Bart J.C.J. Plastics additives: Advanced industrial analysis. IOS

Press, 2006. - 808 p.

103. Crompton R. Determination of additives in polymers and rubbers. –Shawbury:

Rapra Technology, 2007. - 437 p.

104. Bolgar M., Hubball J.,

Groeger J., Meronek S. Handbook for the chemical analysis of plastic and

polymer additives. CRC Press (Taylor & Francis Group, 2008. - 481 p.

105. Crompton T.R. Introduction to polymer analysis. Smithers Rapra, 2009. -

418 p.

106. DIN 16742. Kunststoff-Formteile - Toleranzen und Abnahmebedingungen.

DIN

Deutsches

Institut

für

Normung

e.

V.,

2013.

107. Барвинский И. Прогнозирование на основе цифровой модели литья //

Пластикс. 2021. № 5. - С. 30 - 35; № 6. - С. 32 - 37; № 7. - С. 24 - 29.

108. Барвинский И.А., Дувидзон, В.Г., Гончаренко В. А.

Глоссарий дефектов, проблем и

нежелательных явлений при литье термопластов под давлением (на двух языках)

// Полимерные материалы.

2020. № 7. -

С. 47 - 58.

109. Wang J., O’Gara, J. F., Tucker, C. L. An objective model for slow

orientation kinetics in concentrated fiber suspensions: Theory and

rheological evidence // J. Rheol. 2008. V. 52, № 5. – P. 1179 – 1200.

110. Wang M.-L., Chang R.-Y., Hsu C.-H. Molding Simulation: Theory and

practice. Carl Hanser Verlag, Munich 2018. - 513 p.

111. Bociaga E., Kula M., Kwiatkowski K. Analysis of structural changes in

injection-molded parts due to cyclic loading // Adv. Polymer Tech. 2017. DOI:

10.1002/adv.21872. – P. 1–8.

112.

Мирзоев

Р.Г.,

Кугушев

И.Д.,

Брагинский

В.А.

и

др.

Основы конструирования и расчета деталей из пластмасс и технологической

оснастки для их изготовления. - Л.: Машиностроение, 1972. - 416 с.

113. Shah V. Handbook of plastics testing

technology. 2 nd edition. John Wiley & Sons, 1998. - 540 p.

114. Handbook of` polymer testing. Physical methods / Ed. by R. Brown. -

N.Y., Basel: Marcel Dekker, 1999. - 845 p.

115. Handbook of polymer testing: Short-term mechanical tests / Ed. by R.

Brown. Rapra Technologies, 2002. - 211 p.

116. Limitations of test methods for plastics. ASTM STP 1369 / Ed. by J.S.

Peraro. ASTM,

2000. - 223

p.

117. Барвинский И.А. Проблема неравномерного,

низкого и высокого блеска изделий при литье термопластов под давлением.

4-й международный семинар «Современные технологии литья пластмасс»,

Санкт-Петербург, 4-5 октября 2017. - 10 с.

118. Kuhmann K., Ehrenstein G.W. The influence of flow conditions and

injection parameters on the bond strength of compatible material

combinations // J. Reinf. Plast. Compos. 1998. V. 17, № 10. - P.

872 - 881.

119. Bozzelli J. Teach part designers the golden rule // Plast. Tech. 2010.

№ 11.

120. Material Sample Shop.

https://www.materialsampleshop.com/

2021.

121. RJG demos of hardware & software daily.

https://www.ptonline.com/products/rjg-demos-of-hardware-software-daily .

2018. |

|

|

Copyright

(C) Барвинский И.А., Барвинская И.Е., 2000-2021

Перепечатка

публикаций сайта допускается только с |

||